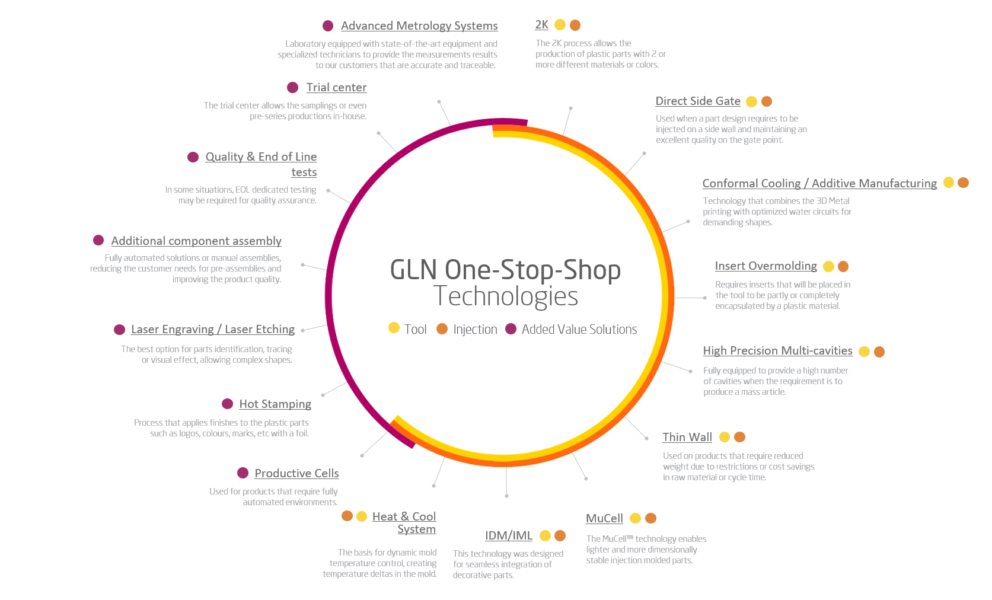

Technologies

2k

Inyección en una pared lateral

Refrigeración Conformada / fabricación aditiva

Insertos sobremoldeados

Multi cavidades de alta precisión

Paredes Finas

MuCell

IMD/IML

Sistema de calentamiento y enfriamiento

Células Productivas

Hot Stamping

Grabado Laser

Ensamblaje de componentes adicionales

Calidad y prueba de fin de línea

Centro de pruebas

Sistema de metrología avanzados

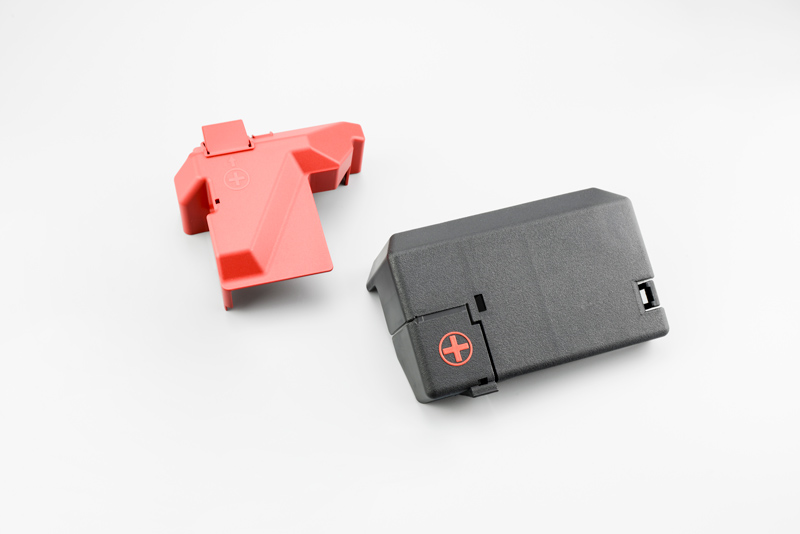

2k

El proceso 2K permite la producción de piezas de plástico con 2 o más materiales o colores diferentes.

Las principales ventajas de esta tecnología son la integración de ambos componentes, evitando el montaje y mejorando la conexión al tiempo que se reducen los costos totales de fabricación. Dependiendo de las necesidades del cliente y del diseño de la pieza, la construcción del molde se adoptará siguiendo las tecnologías más comunes que se muestran a continuación.

Tecnologías comunes

- Molde giratorio/ placa giratoria

- Sistema Core Back

- Transferencia de robot y sobremoldeo

- Index Plate

Características principales

- Múltiples componentes en una sola solución

- Sin tiempo de montaje

- Económico

- Mejora en conexiones

- Libertad de diseño

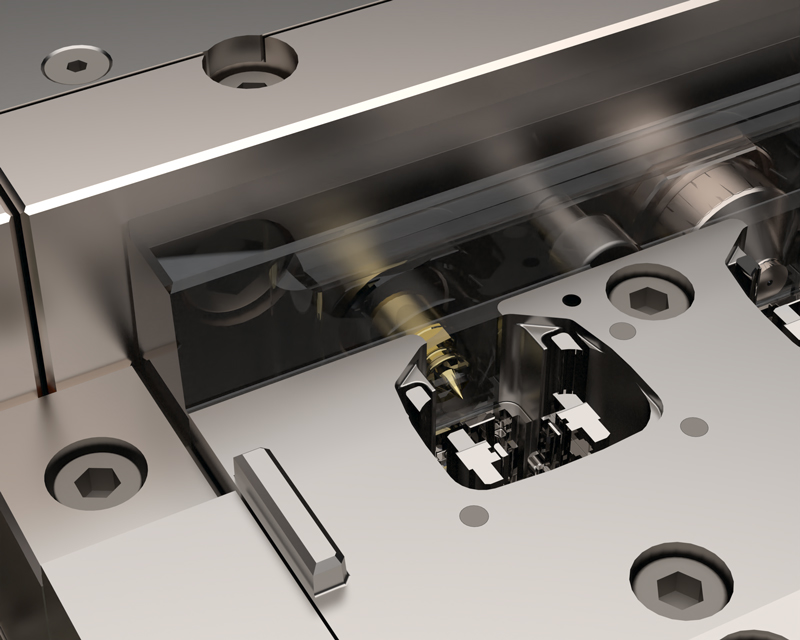

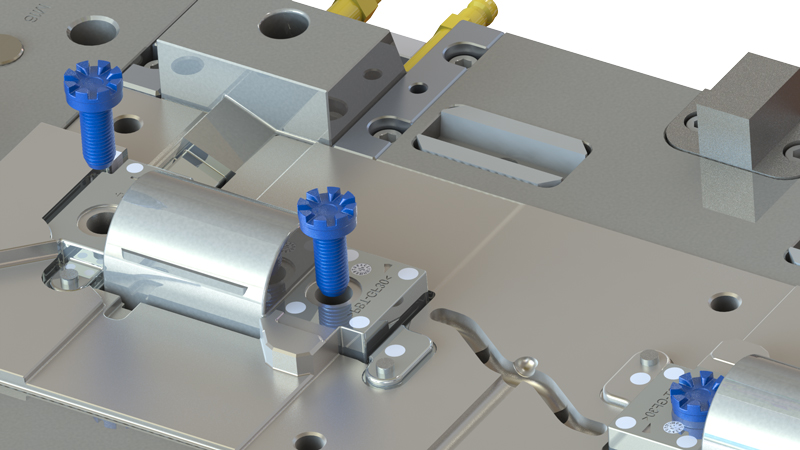

Inyección en una pared lateral

Esta tecnología se utiliza cuando el diseño de una pieza requiere inyectarse en una pared lateral y mantener una excelente calidad en el punto de entrada. Esto se logra a través de la puerta lateral o las gotas calientes de la puerta lateral directa. GLN utiliza sistemas de inyección de las marcas de más alto prestigio del mercado de sistemas de canales calientes con grandes beneficios en el proceso de inyección.

Características principales

- Calidad de pieza mejorada

- Costos competitivos de mantenimiento

- Control de temperatura de proceso mejorado

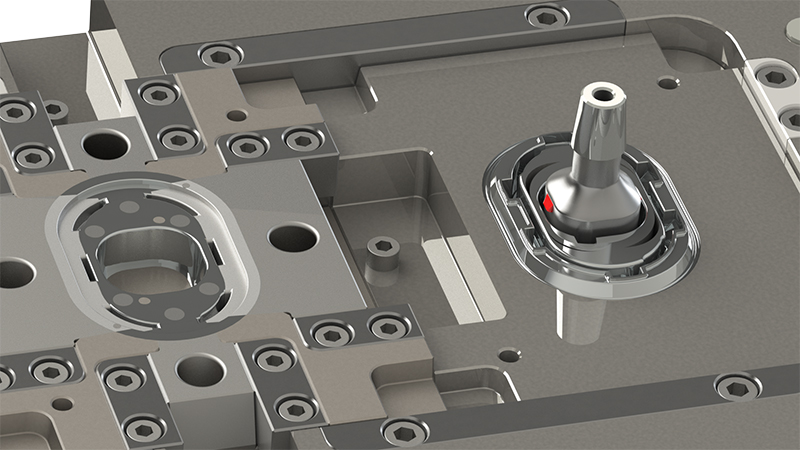

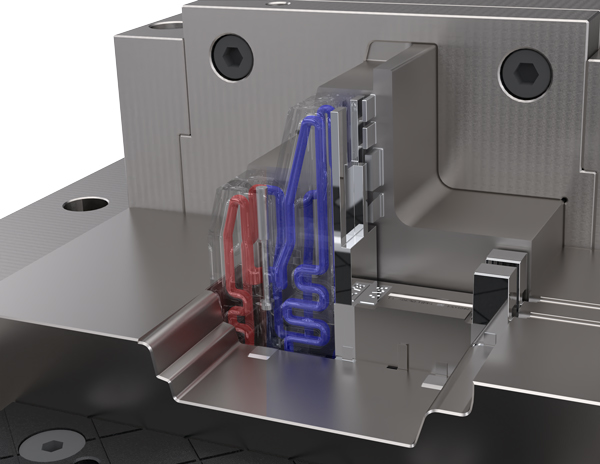

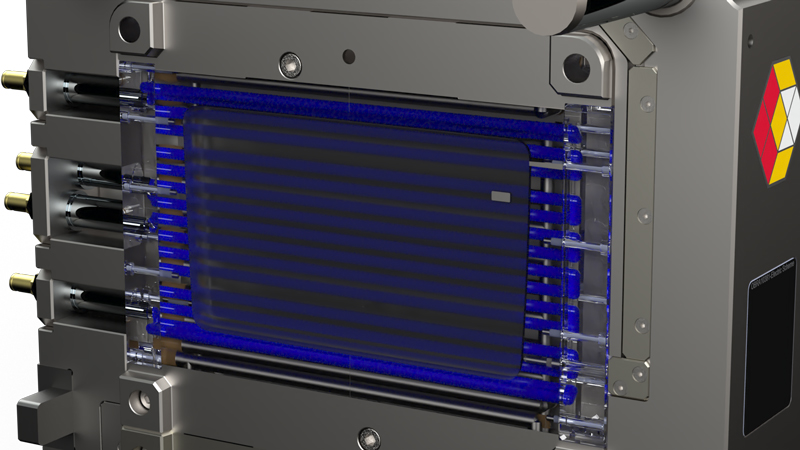

Refrigeración Conformada / fabricación aditiva

La refrigeración conformada es una tecnología que combina la impresión de metales en 3D, también conocida como fabricación aditiva (AM), para piezas de formas complejas con circuitos de agua optimizados para formas exigentes. Optimiza el sistema de control de temperatura con una mejor distribución de la temperatura a lo largo de las piezas plásticas, obteniendo los mejores resultados en el proceso de inyección en cuanto a ciclo y calidad de la pieza

Estos procesos responden a las demandas del mercado generando soluciones rápidas y habilitando productos innovadores con características mecánicas y funcionales desafiantes.

Características principales

- Mejor distribución de temperatura (a lo largo de la pieza de plástico)

- Libertad en geometría y selección de materiales

- Ciclos y costos de producción reducidos

- Proceso de calidad de piezas flexible y mejor

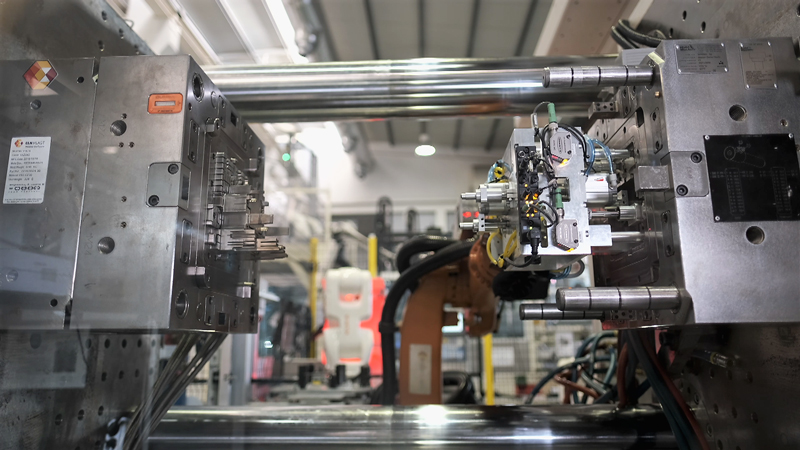

Insertos sobremoldeados

Este proceso requiere de insertos, como tornillos, arandelas, o cualquier otro componente, metálico o no, que serán colocados en la herramienta de forma manual o por un robot para ser encapsulados total o parcialmente por un material plástico, obteniendo así una pieza robusta con integración completa. Esta tecnología se puede aplicar en máquinas de inyección verticales u horizontales según el número de cavidades, la tipología del producto, la materia prima y la ubicación del inserto.

Características principales

- Optimización en tiempos y costos (con tareas secundarias)

- Manipulación y movimientos reducidos de piezas

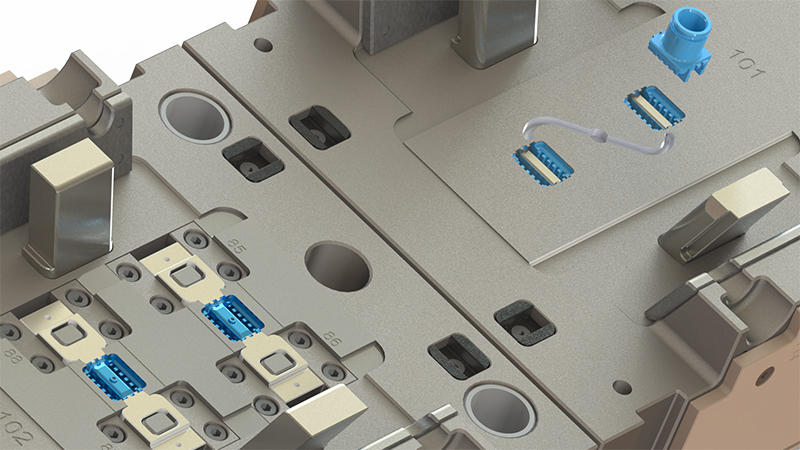

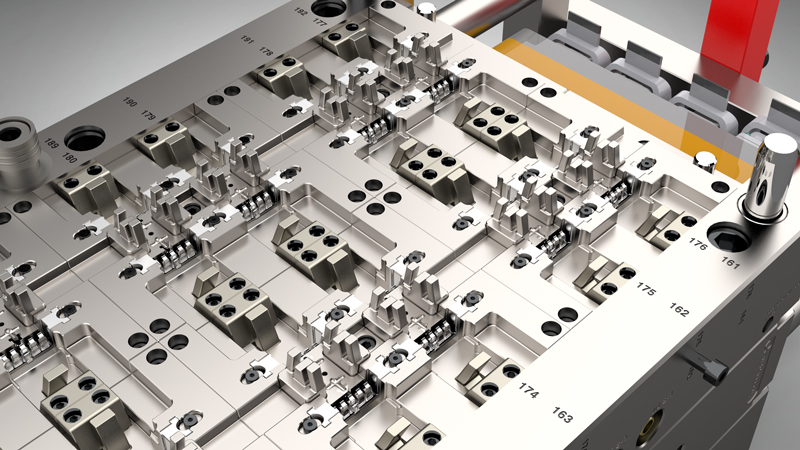

Multi cavidades de alta precisión

GLN está totalmente equipado para proporcionar una gran cantidad de cavidades cuando el requisito es producir un artículo en masa, ajustando los parámetros de inyección, las temperaturas de procesamiento, las líneas de agua, los tiempos de enfriamiento para obtener el mejor proceso optimizado. Todas las cavidades deben estar equilibradas en términos de peso y volumen logrados con repetibilidad y reproductividad de las piezas de acero.

Características principales

- Producción optimizada (con procesos controlados)

- Alta productividad

Paredes Finas

Esta tecnología se utiliza en productos que requieren un peso reducido debido a restricciones de peso, o ahorro de costos en materias primas o tiempo de ciclo, con el valor agregado o menor impacto ambiental. Para asegurar la estabilidad dimensional es clave que el proceso de inyección se optimice en cuanto a fluidez y efectividad. En cuanto al acero, la precisión dimensional en cada pared es la clave del éxito en el proceso de inyección.

Características principales

- Proceso de ahorro de costes

- Reducción de tiempo de ciclos

- Apto para piezas con control de peso

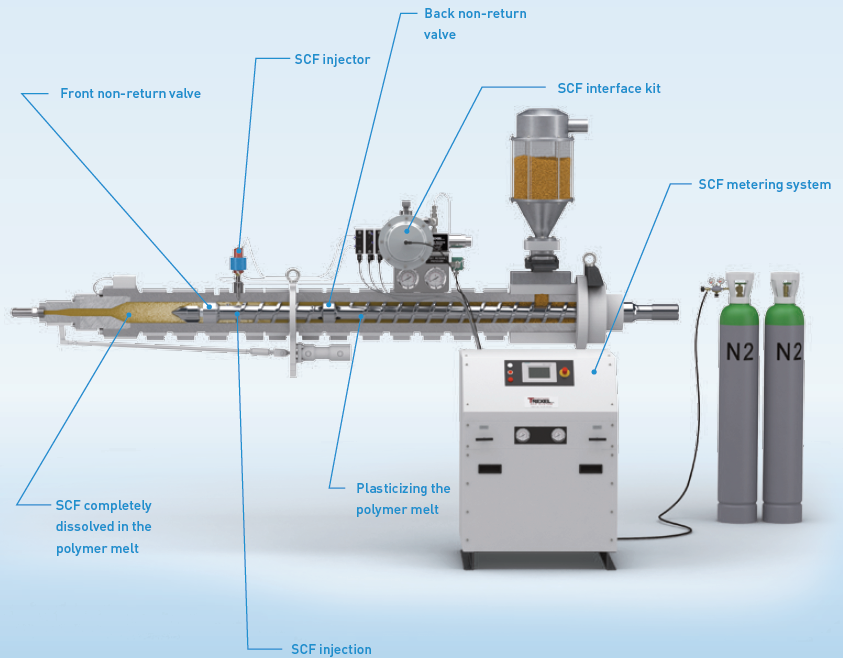

MuCell

La tecnología MuCelltm aplicada a una pieza moldeada conduce a una capa de piel sólida y un núcleo de espuma microcelular que es una estructura de celda cerrada, lo que permite piezas moldeadas por inyección más ligeras y dimensionalmente estables.

Características principales

- Densidad más baja

- Peso reducido gracias a la libertad de diseño

- Longitud de flujo ampliada a la pared

- Capacidad de relleno delgado a grueso

- Reducción de la presurización en el molde.

- Hundimientos y deformaciones reducidos

- Fuerza de sujeción reducida

- Ahorros de energía

- Reducción en tiempo de ciclo

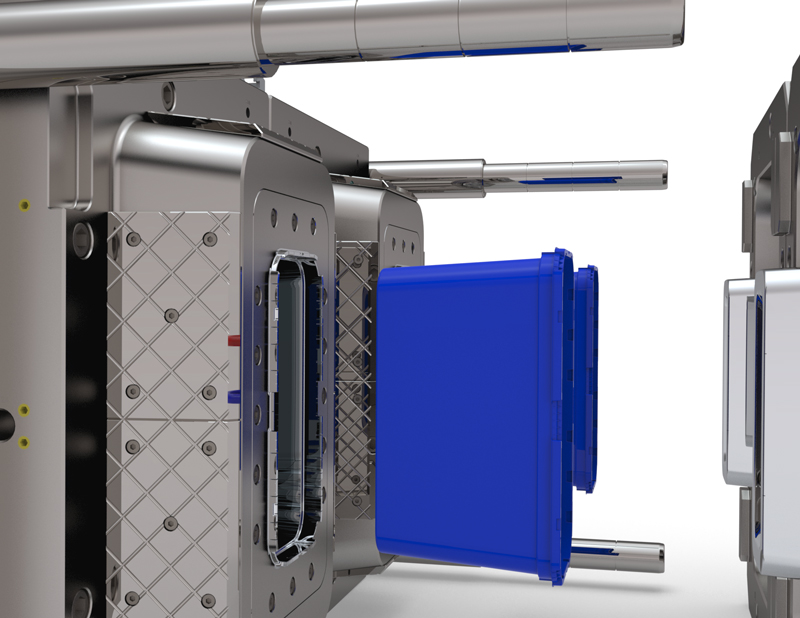

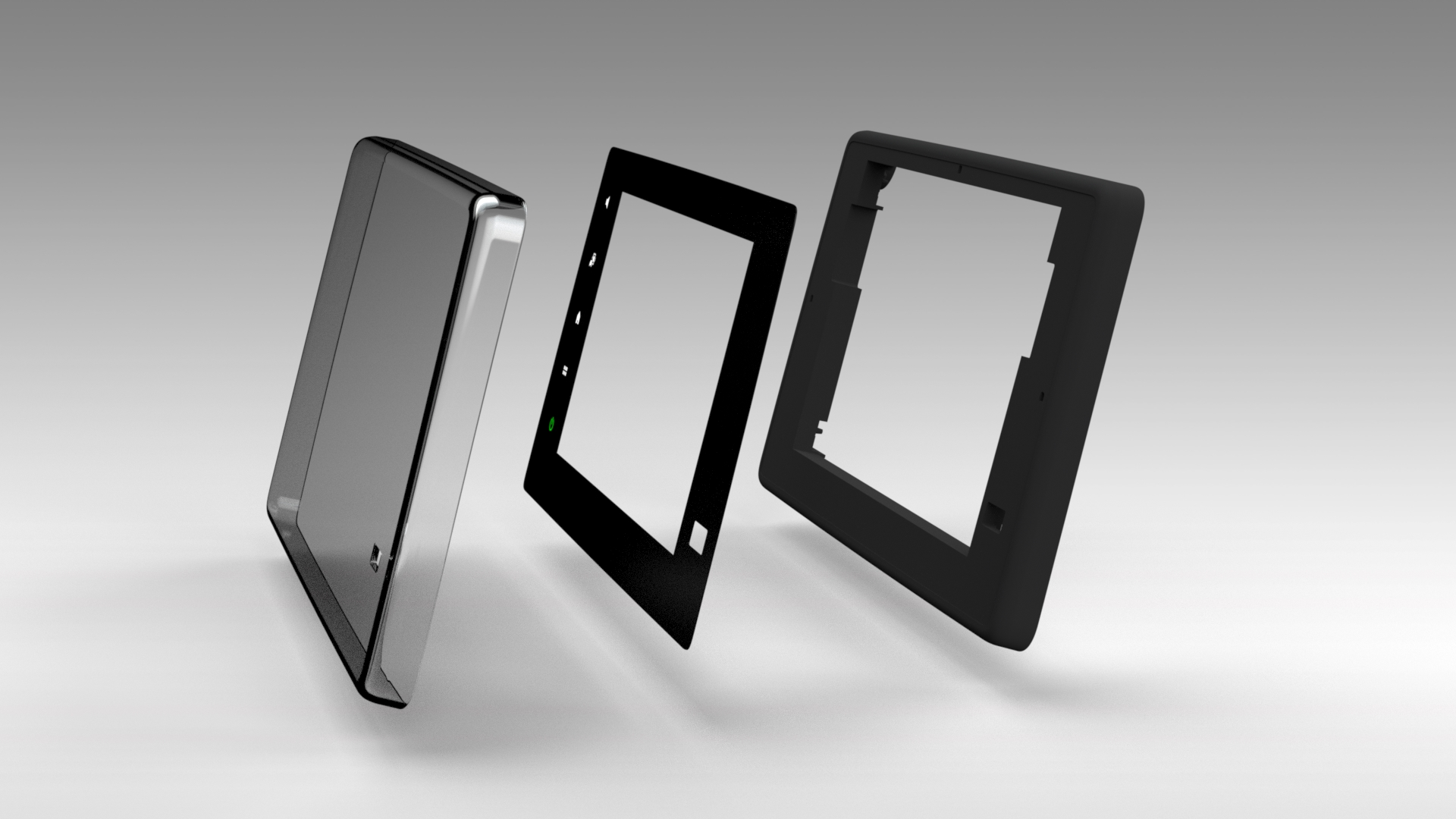

IMD/IML

Esta tecnología fue diseñada para una integración perfecta de piezas decorativas. Comenzó en la industria del embalaje, integró gráficos complejos en los productos sin operaciones adicionales y desde entonces se ha expandido a través de muchas industrias con la integración de láminas o etiquetas con los plásticos inyectados. Actualmente se está aplicando a la integración perfecta de plástico y electrónica, como láminas sensibles al tacto.

Características principales

- Integración perfecta de piezas decorativas, plásticas y electrónicas

- Gráficos complejos en piezas

- Integración de láminas o etiquetas

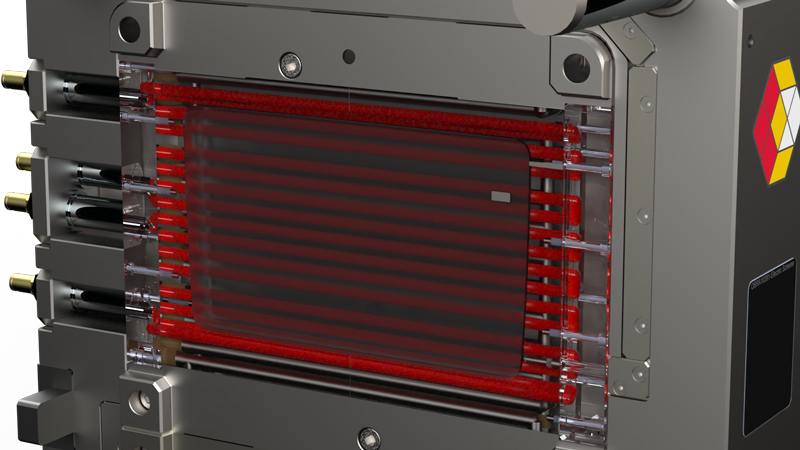

Sistema de calentamiento y enfriamiento

Para asegurar una gestión completa del proceso en piezas complejas evitando problemas como defectos visuales en las piezas estéticas, distorsión de las piezas e inexactitud dimensional, distribución de densidad no homogénea o alta velocidad y presión de inyección, el uso de la tecnología Variothermal es a muchas veces la opción óptima. El control de temperatura vario térmico es la base para el control dinámico de la temperatura del molde, creando deltas de temperatura en el molde; Interacción coordinada entre el molde y el canal caliente y el control dinámico de la temperatura del molde; El usuario puede influir directamente en el moldeado de la superficie y el comportamiento de solidificación y consta de dos circuitos de control de temperatura con diferentes niveles de temperatura. El cambio entre estos circuitos permite calentar o enfriar específicamente.

Características principales

- Calentamiento y enfriamiento rápido

- Presión y velocidad de inyección más bajas

- Calidad de superficie uniforme

- Fuerza de sujeción inferior

- Aumento de la estabilidad dimensional

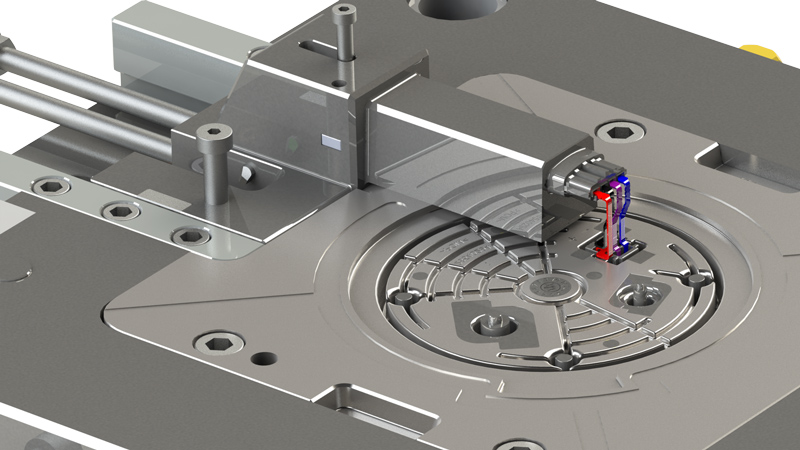

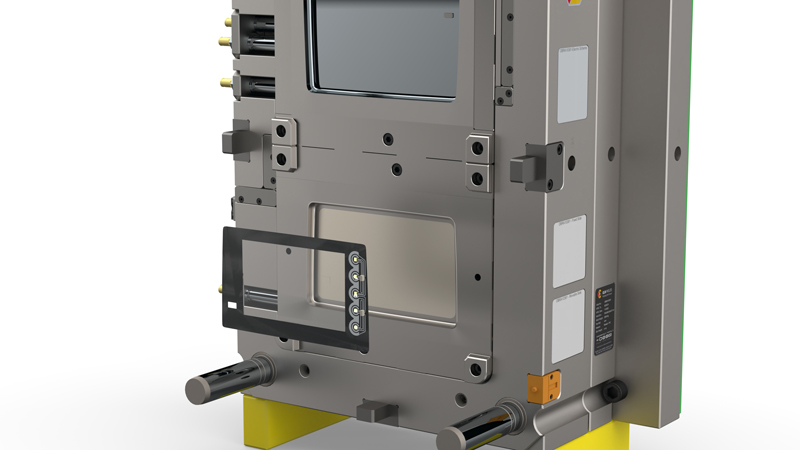

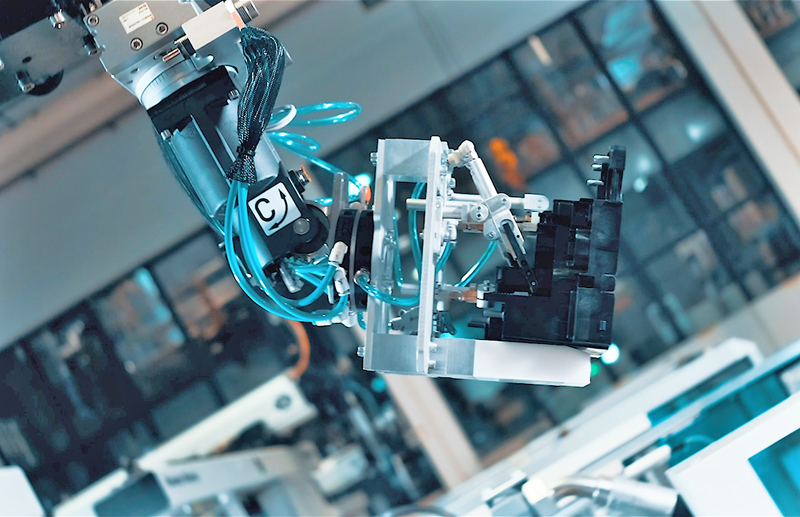

Células Productivas

Esta solución se utiliza para productos que debido a su complejidad, requisitos o volúmenes requieren entornos totalmente automatizados con mínima o nula interacción del operador.

Características principales

- Proceso completamente automatizado

- Interacción mínima o nula del operador

- Ideal para piezas complejas

- Control dimensional continuo

- Verificación de existencias de insertos

- Embalaje automatizado de componentes

- Operaciones adicionales automatizadas como tampografía, soldadura, marcado, grabado láser, etc.

- Pruebas y controles automatizados de fin de línea, como pruebas a prueba de fugas, pruebas Hipot, estampado en caliente, etc.

- Aprobación o rechazo automático de piezas

- Limpieza de piezas (sistemas de aire)

- Envasado automatizado

- Control estadístico continuo

- Análisis de degradación de procesos en línea

Hot Stamping

El proceso de Hot Stamping es un proceso que aplica acabados a piezas de plástico, como logotipos, colores, marcas, etc.… con una lámina. En GLN, este proceso se integra con las Células Productivas, permitiendo la reducción de los costos de manejo, reduciendo el tiempo consumido con el proceso, el control de visión 100% permite una inspección rápida separando las piezas no conformadas de las conformadas. Además, el proceso de ionización en las celdas elimina la contaminación que pudiera ocurrir durante el estampado.

Características principales

- Uniformización de colores

- Proceso limpio (sin preparación previa de tintas)

- Instantáneo (no necesita tiempo de secado)

- Permite paradas y puesta en marcha cuando sea necesario

- Adhesión constante de una parte a otra

- Manipulación más segura tanto para el operador como para el consumidor final (sin uso de productos químicos)

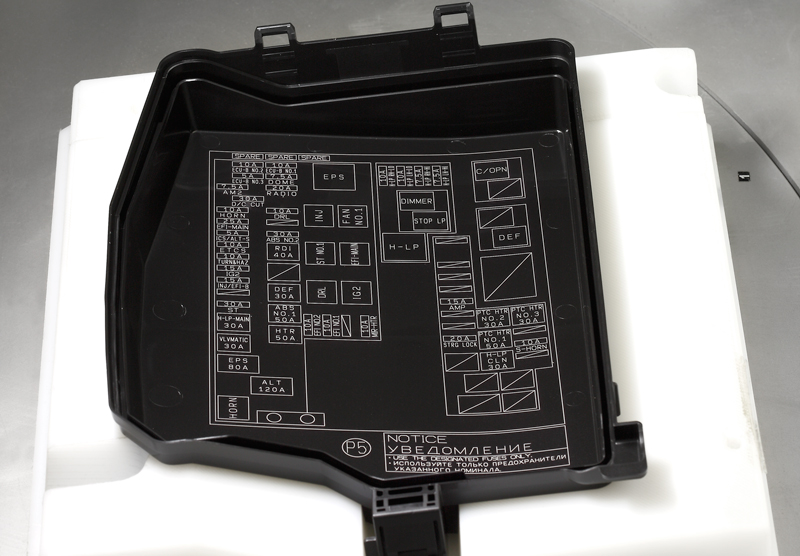

Grabado Laser

Cuando las piezas requieren operaciones de grabado para la identificación de la pieza, el rastreo o el efecto visual, el uso del grabado láser es la mejor opción, ya que permite formas complejas, desde números de pieza hasta códigos QR. Esta tecnología también se puede utilizar para crear efectos de luz de fondo en botones y otras superficies.

Características principales

- Personalización para identificación, seguimiento y efectos visuales

- Grabado de formas complejas como códigos QR

- Efectos de luz de fondo (en botones u otras superficies)

Ensamblaje de componentes adicionales

Muchos productos requieren el ensamblaje de componentes adicionales después de la inyección, tales como: montaje de piezas de plástico, componentes de ajuste a presión, soldaduras, juntas tóricas u otros insertos. GLN puede proporcionar estos servicios a través de soluciones totalmente automatizadas o montajes manuales, reduciendo las necesidades del cliente de pre-montajes y mejorando la calidad del producto. También podemos proporcionar productos empaquetados y ensamblados completos para los clientes que así lo requieran.

Características principales

- Reducción de las necesidades de pre-montaje del cliente

- Calidad de producto mejorada

- Posibilidad de ensamblaje completo y / o productos empaquetados

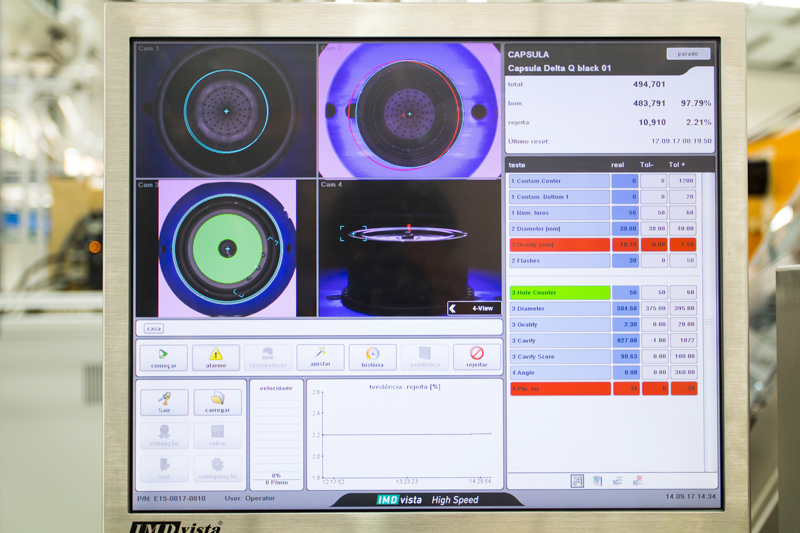

Calidad y prueba de fin de línea

Siempre que un producto tenga funciones especiales, como requisitos a prueba de fugas, conductividad eléctrica o requisitos de barrera, nivel de transparencia específico, conformidad con plc eléctrico u otros, es posible que se requiera la adición de un equipo de prueba dedicado EOL para garantizar el 100% de garantía de calidad de la pieza.

Características principales

- Equipo de prueba dedicado a EOL

- Garantía de calidad del 100% de las piezas

Centro de pruebas

GLN ha creado su proprio centro de pruebas equipado con 6 máquina de inyección dedicadas, y con una gama de tonelaje de 80 a 160 Ton, las cuales nos permite hacer las pruebas de moldes en casa, o producciones preseries para nuestros clientes, garantizando el control total del proceso.

Esto centro de pruebas nos permite hacer la validación de los trabajos desarrollados durante la fabricación de nuevos moldes, cambios o correcciones.

Características principales

- 6 máquinas de inyección

- Tonelaje: 80 – 160 Ton

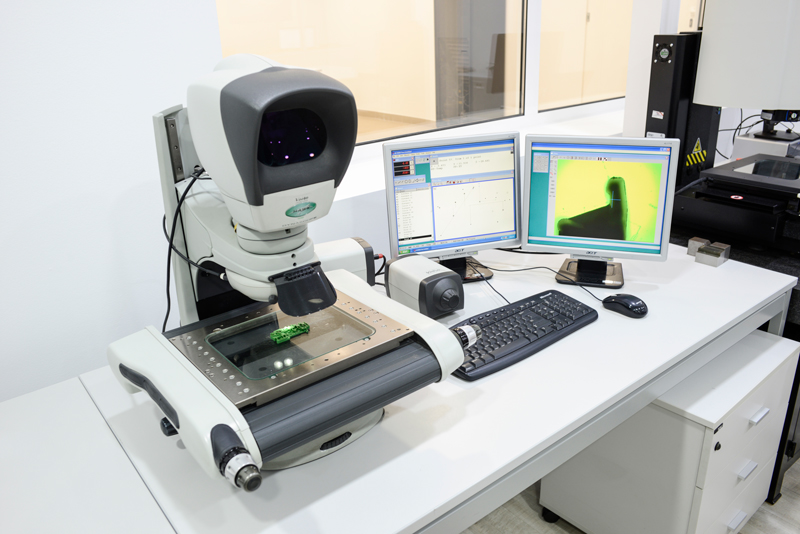

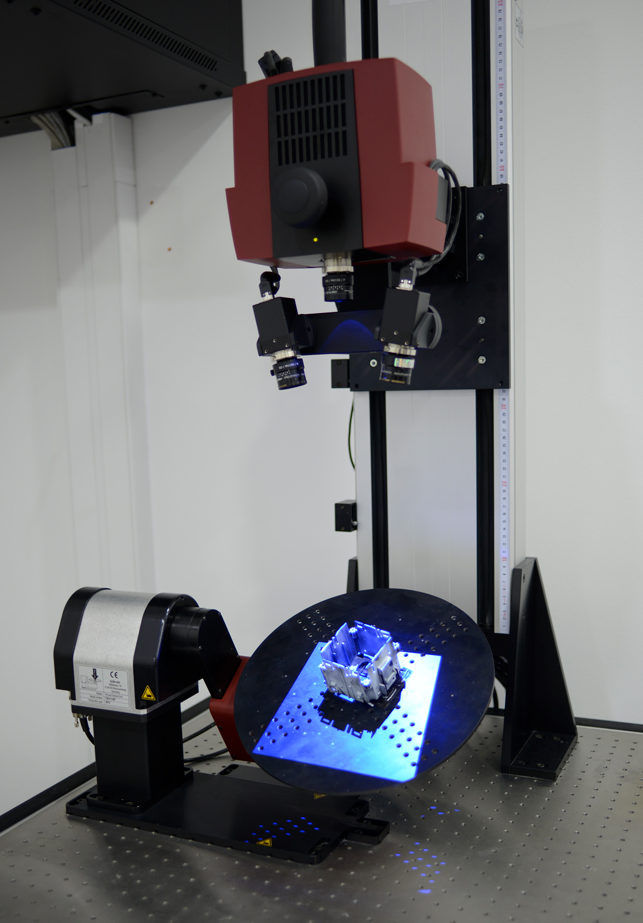

Sistema de metrología avanzados

GLN ha instalado un laboratorio equipado con equipos de última generación y con técnicos que tienen el know-how y la experiencia para proporcionar a nuestros clientes resultados de medición precisos y trazables.

El equipo clave que está disponible para estos procesos es: CMM; Escaneo 3D (GOM); medición de rugosidad superficial; Proyector de perfil; Microscopio y tomografía.

La tomografía es significativamente más rápida que los métodos de medición tradicionales y captura numerosos puntos de medición en el exterior, pero también en las geometrías internas de la pieza de plástico, cerámica o compuesto, sin necesidad de cortar o destruir la pieza. Esta máquina detecta casi 3 millones de píxeles para un reconocimiento detallado con el mayor grado de precisión en un archivo STL, capaz de usarse en varios softwares de control dimensional.

Características principales

- Análisis e informes de piezas de plástico

- Control dimensional (2D y 3D escáner)

- Tomografía computarizada