GLN

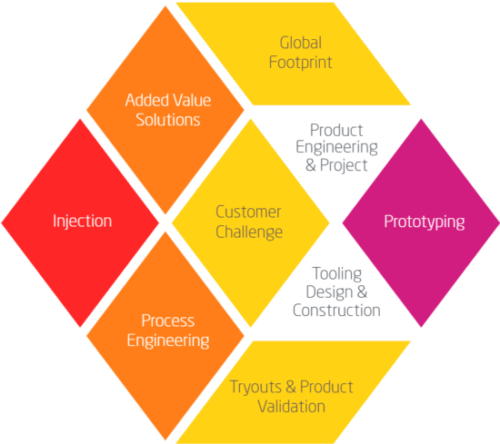

ECOSYSTÈME ONE-STOP-SHOP

Défi du client

Compte tenu des atouts du Groupe GLN, nous travaillons en étroite collaboration avec nos clients, en leur apportant des solutions aux défis qu’ils nous présentent. L’objectif est toujours de rechercher le meilleur avantage pour répondre aux besoins des clients.

Ingénierie de Produit et Projet

Comptant sur une équipe spécialisée avec plusieurs années d’expérience dans les industries du moule et de l’injection plastique, nous sommes en mesure de collaborer avec le client dans le développement de nouveaux projets spécialisés. Ces projets incluent l’ingénierie des produits au niveau de la surface visuelle grâce à la modélisation 3D, la préparation de plans pièce en 2D pour la validation des produits, les études rhéologiques, la recherche sur le comportement des matières premières, entre autres.L’objectif est d’obtenir un produit qui peut être injecté et extrait du moule grâce à la combinaison de différents concepts et technologies, répondant à la demande du client.

Prototypage

Chez GLN, nous avons la possibilité de fournir différents types de pièces prototypes qui assurent une pré-validation du produit ou du marché, avant de procéder à la fabrication du moule et à la production en série.

Le réseau de partenaires que GLN a mis en place nous aide à trouver des solutions pour nos clients, en fournissant des services d’impression 3D (SLS; SLA), des outillages en aluminium ou en silicone, ou encore la fourniture d’outillages de faible production.

Ces solutions renforcent également la phase d’ingénierie de produit, car il est possible d’obtenir un produit prototype qui sera très identique à la pièce finale projetée.

Projet et fabrication d’outillage

La reconnaissance internationale en tant que fournisseur d’outillages de référence au niveau européen, combinée à nos années d’expérience, nous permet d’offrir les meilleures solutions de conception et de fabrication d’outillages avec une haute précision technique, en associant plusieurs technologies disponibles dans un seul moule. GLN dispose de deux zones de production modernes où des équipements d’ingénierie et de fabrication dernière génération sont utilisés à chaque étape du processus.

Après validation du produit, GLN étudie les méthodes de fabrication à appliquer à travers des études DFM (Design For Manufacturing), en adoptant le concept le plus approprié ainsi que les technologies avec lesquelles elle a des années d’expérience.

Chacune des usines est soutenue par des équipes dédiées et intégrées dans les départements suivants: projet; programmation; usinage CNC; érosion; rectification; métrologie; polissage, ajustage/ montage et essais.

Essais et validation de produit

Après fabrication du moule, celui-ci est placé dans une presse d’injection pour valider le travail effectué. Pour cela, GLN a créé son propre centre d’essais, équipé de 6 presses avec tonnage entre 80 et 160 tonnes, ce qui nous permet de réaliser des essais intra-muros ou des pré-séries, assurant ainsi une maîtrise totale du processus.

À côté du centre d’essais, nous avons créé notre département de métrologie qui travaille à proximité immédiate et fournit les résultats métrologiques obtenus sur les pièces injectées par nos outillages, à travers des rapports d’analyse de la pièce plastique, un contrôle dimensionnel (scan 2D et 3D) mais aussi la tomodensitométrie.

Ingénierie de Process

L’équipe d’ingénierie de process est le seul élément de liaison et assume toutes les communications avec les clients, de la commande à la livraison du produit. Cette équipe possède les connaissances et les compétences pour apporter toutes les réponses nécessaires à chaque étape du processus; à travers l’analyse des études rhéologiques, elle peut apporter des améliorations au processus d’injection, elle suit et contrôle les flux de travail établis et structure les conditions de production idéales pour le produit final.

Différentes méthodologies sont utilisées pour la validation des produits, en fonction des spécifications requises pour la production continue: 53P, PPAP, PSW ou APQP.

L’expertise de cette équipe permet de simplifier les étapes de conception des outillages car elle est transmise au service CAO, réduisant ainsi la quantité d’interactions lors de la fabrication de l’outillage.

Injection

GLN dispose de trois pavillons de production en série, dont deux situés au Portugal et un au Mexique, qui permettent au groupe GLN de fournir en continu des pièces injectées aux industries automobile, électrique et électronique, et emballage.

Au total, le groupe possède 49 machines d’injection disponibles, avec un tonnage compris entre 22 et 450 tonnes, nous donnant la capacité de répondre aux demandes de temps et de qualité. L’expérience acquise avec le développement des procédés d’injection permet une amélioration continue dans les différents secteurs du groupe, à savoir dans l’ingénierie, la construction de moules, les tests, entre autres.

Solutions à valeur ajoutée

En tant qu’entreprise technologique avec une vaste expérience dans des projets complexes, le groupe GLN a constamment investi dans des solutions de fabrication de produits à haute valeur ajoutée avec intégration de diverses technologies dans la production en série, telles que: cellules de production automatisées, lignes d’assemblage, points de contrôle qualité.

En nous appuyant sur les connaissances acquises, nous développons pour nos clients des solutions intégrées d’automatisation des processus, pas seulement un moule ou une pièce plastique injectée.

Présence globale

GLN a étendu ses opérations à l’échelle mondiale avec l’installation de son usine au Mexique, ce qui nous a rapprochés géographiquement de nos clients en réduisant les délais liés à la logistique, puisque nous sommes situés dans les régions où nos clients ont besoin de pièces finies.

Les principales destinations de nos produits sont l’Europe, l’Amérique du Nord et la Chine.

L’objectif de GLN est de se positionner en permanence comme un fournisseur haut de gamme dans la chaîne de livraison d’outillages et des pièces plastiques.