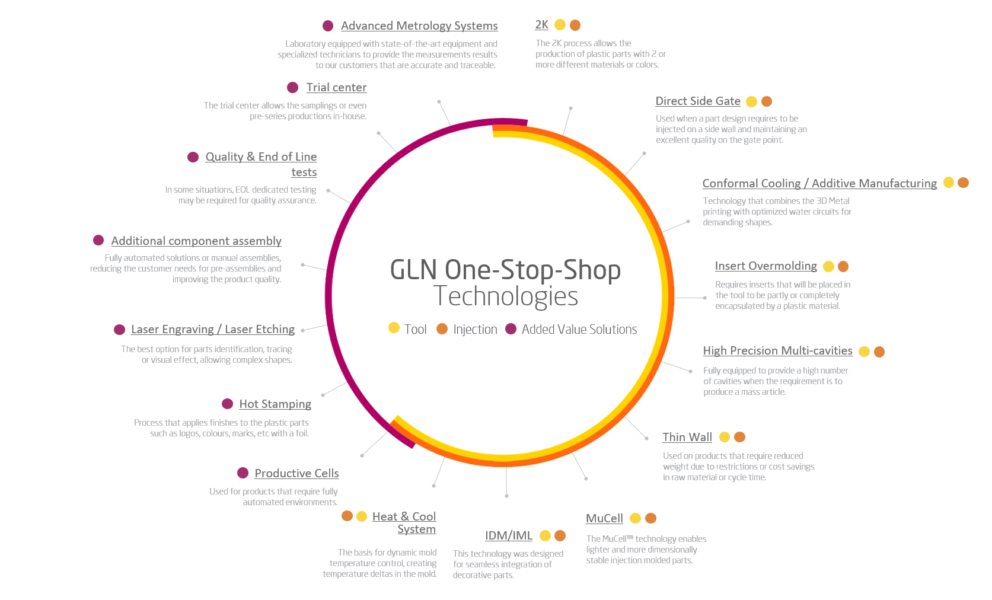

Tecnologias

2k

Injeção direta lateral

Canais conformados / fabrico aditivo

Sobremoldação de insertos

Multicavidades de alta precisão

Paredes finas

MuCell

IMD/IML

Sistema de aquecimento e arrefecimento

Células Produtivas

Hot Stamping

Gravação Laser

Assemblagem de componentes adicionais

Qualidade e testes de fim de linha

Centro de Ensaios

Sistemas avançados de metrologia

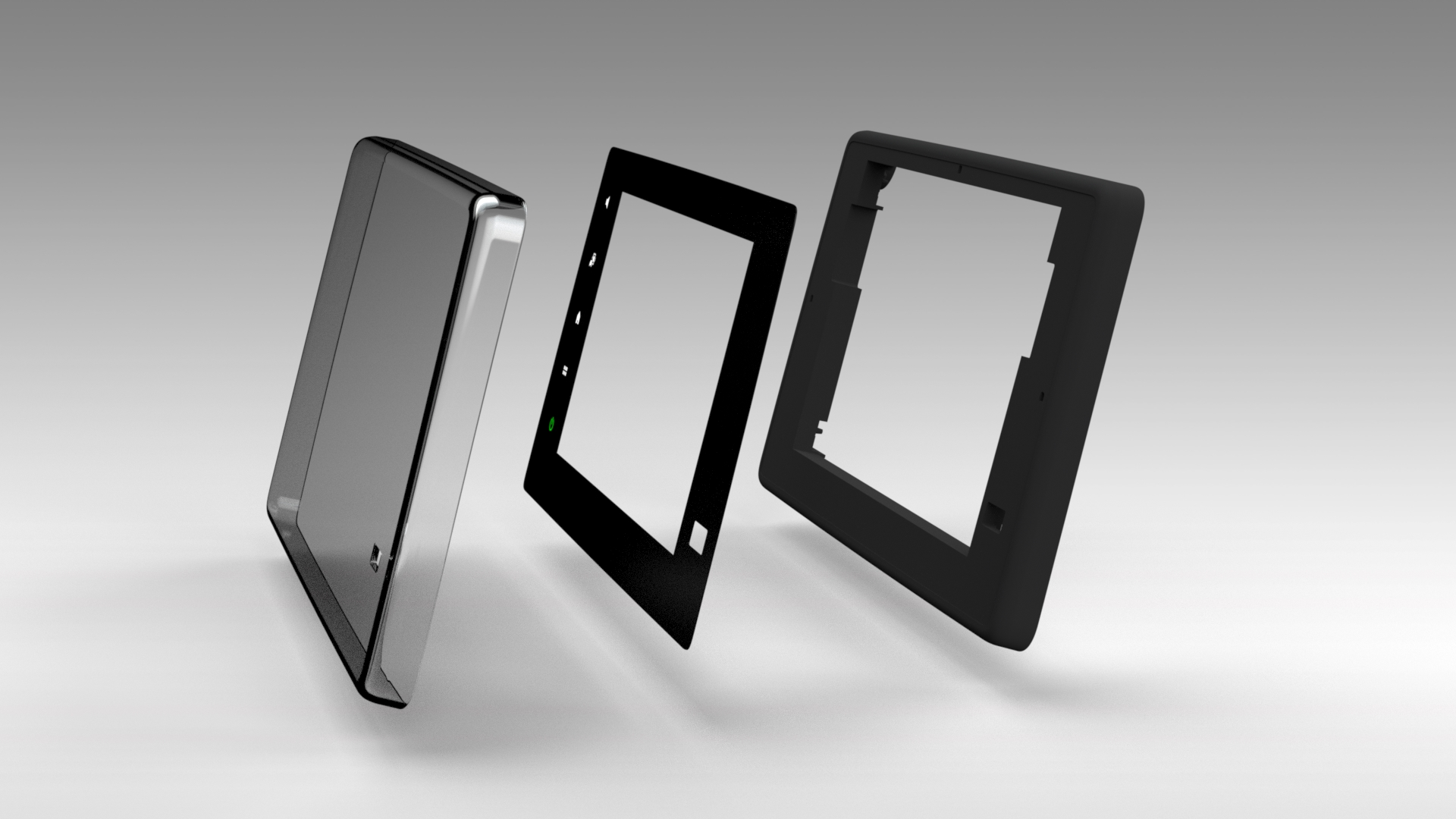

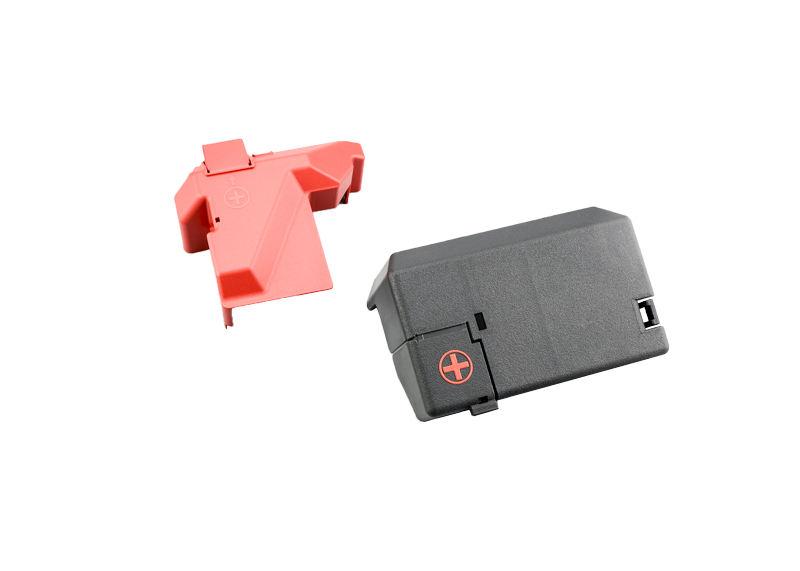

2k

O processo 2k permite a produção de peças de plástico com dois ou mais materiais ou cores.

A principal vantagem desta tecnologia é a integração dos vários componentes, evitando a montagem e melhorando a conexão das suas matérias-primas enquanto são reduzidos os custos de produção. Dependendo da necessidade do cliente e do desenho da peça, a construção do molde será adotada tendo em conta as tecnologias mais comuns:

Tecnologias comuns

- Molde rotativo / Placa rotativa

- Sistema de núcleo traseiro

- Transferência e sobremoldação

- Placa indexada

Principais características

- Múltiplos componentes em uma única solução

- Sem tempo de montagem

- Custo-benefício

- Conexão melhorada

- Maior liberdade de design

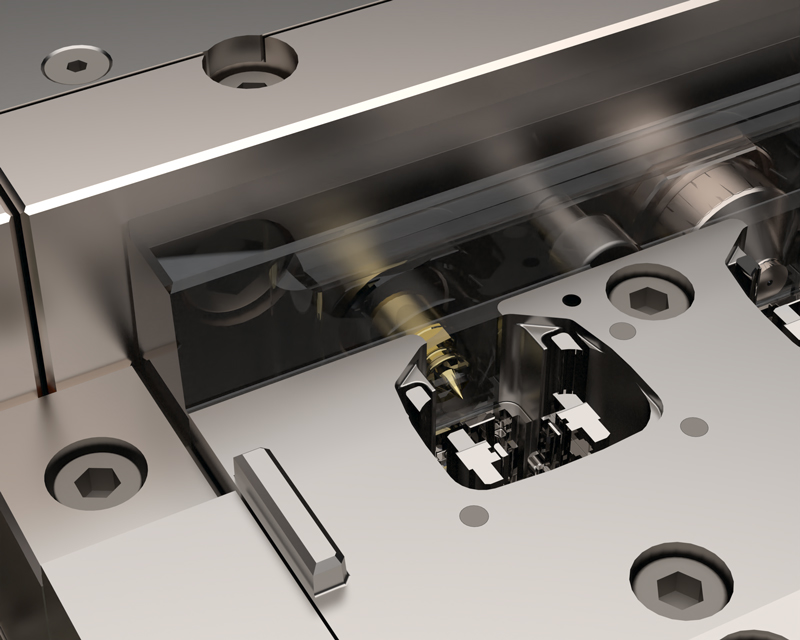

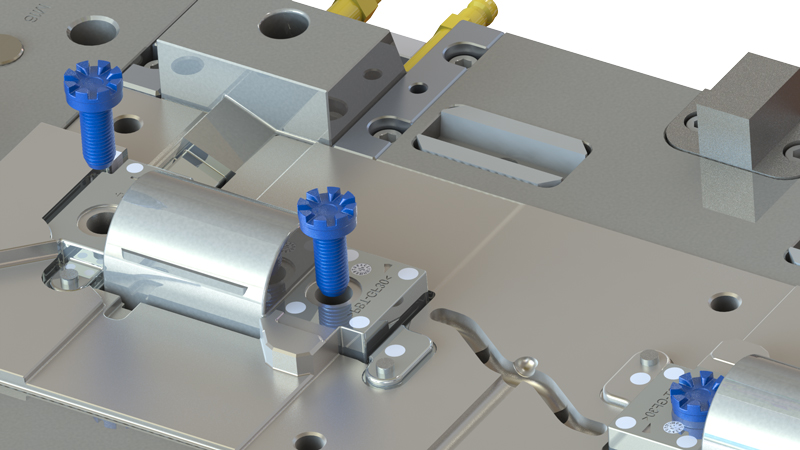

Injeção direta lateral

Esta tecnologia é usada quando uma peça precisa de ser injetada lateralmente e garantida uma excelente qualidade no ponto de injeção. Isto é feito com a injeção numa parede lateral, através de sistemas de canais quentes com bicos laterais. A GLN usa sistemas de injeção das marcas mais reconhecidas no mercado de sistemas de canais quentes com grandes benefícios no processo de injeção.

Principais características

- Melhor qualidade das peças

- Redução dos custos de manutenção

- Melhor controle do processo de temperatura

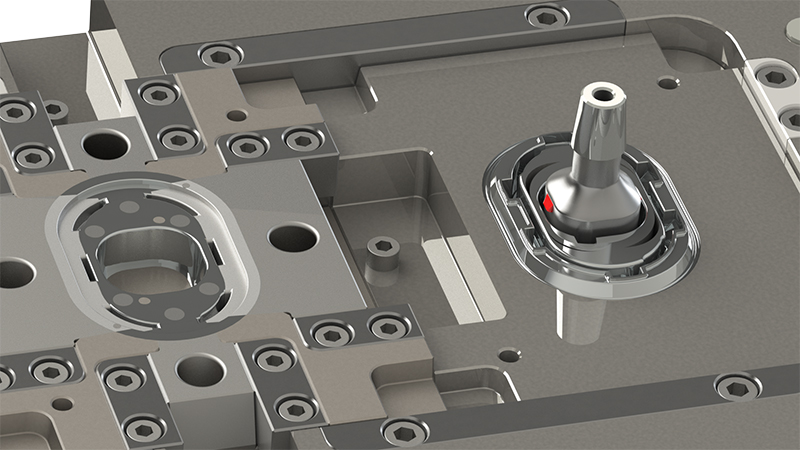

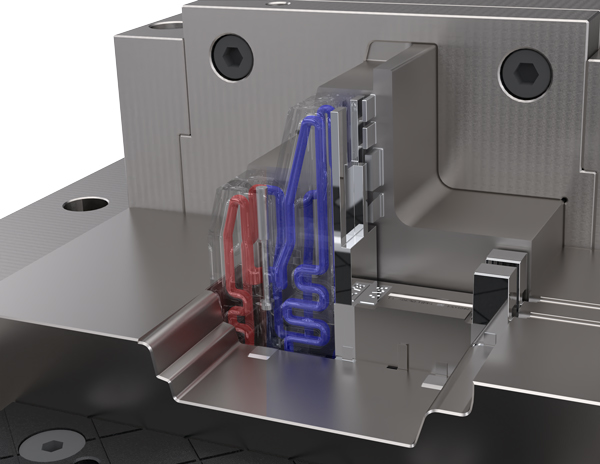

Canais conformados / fabrico aditivo

Os canais conformados são uma tecnologia que combina a impressão de metal 3D, também conhecido como fabrico aditivo, com circuitos de água otimizados para formatos exigentes e peças que possuem superfícies complexas. Esta tecnologia otimiza o sistema de controlo de temperatura com uma melhor distribuição da mesma ao longo da peça de plástico, obtendo assim um resultado melhor no processo de injeção em termos de ciclos e de qualidade da peça.

Este processo responde às exigências do mercado, gerando soluções rápidas e permitindo produtos inovadores com caraterísticas mecânicas e funcionais desafiadoras.

Principais características

- Melhor distribuição da temperatura (ao longo da peça)

- Liberdade na geometria e na seleção do material

- Redução dos ciclos e dos custos de produção

- Flexibilidade e melhor qualidade no processamento da peça

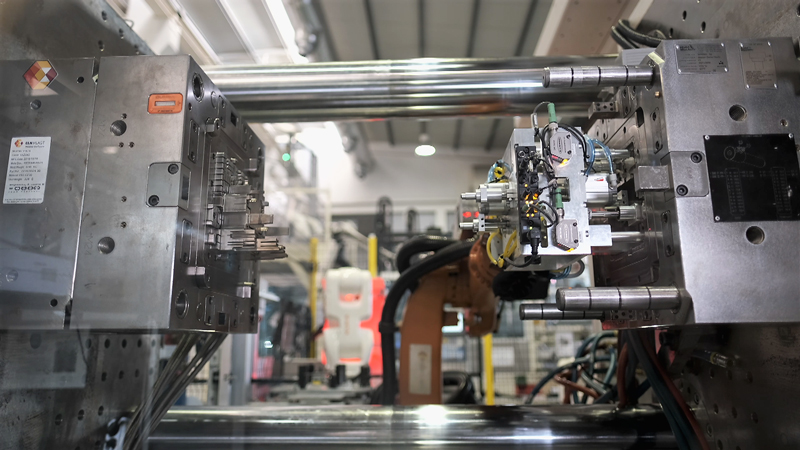

Sobremoldação de insertos

Este processo requer insertos, tais como parafusos, anilhas, ou qualquer outro componente, metálico ou não, que será colocado no molde manualmente ou por meio de robô. Pode ser parcial ou totalmente encapsulado pelo material plástico, obtendo desta forma uma peça robusta com uma integração completa. Esta tecnologia pode ser aplicada em máquinas de injeção verticais ou horizontais dependendo do número de cavidades, tipologia de produto, do tipo de material do inserto assim como da sua localização.

Principais características

- Minimização do tempo e custo (c/ tarefas secundárias)

- Redução das movimentações e do manuseamento da peça

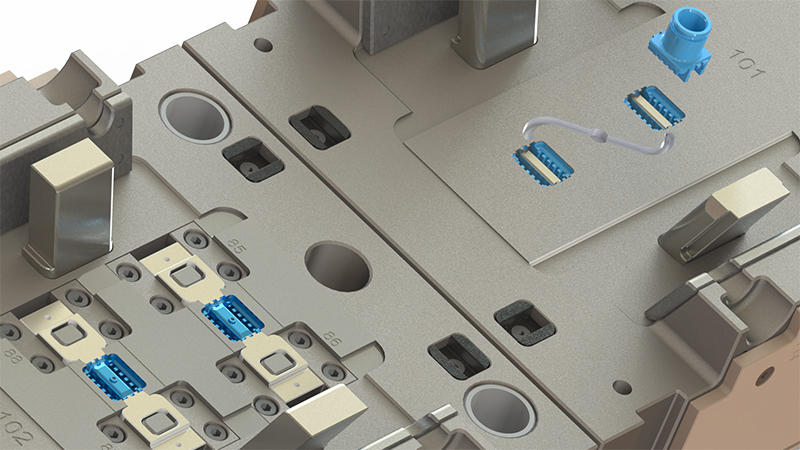

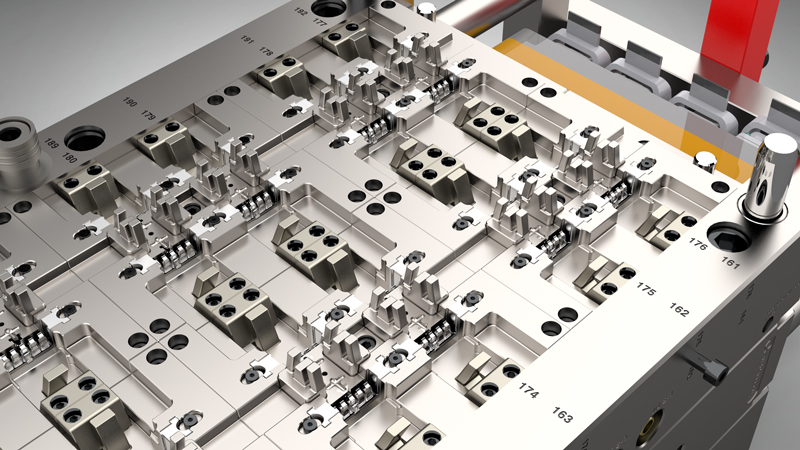

Multicavidades de alta precisão

Quando a exigência é produzir um artigo de massas, a GLN tem as competências para fornecer moldes com um elevado número de cavidades. O ajuste dos parâmetros de injeção, das temperaturas de processamento, dos canais de refrigeração e dos tempos de arrefecimento permitem atingir a melhor otimização possível do processo. Todas as cavidades devem ser equilibradas em termos de peso e volume atingido com repetibilidade e reprodutibilidade das peças de aço.

Principais características

- Produção otimizada (c/ processos controlados)

- Elevada produtividade

Paredes finas

Esta tecnologia é usada em produtos que necessitem de redução de peso devido a restrições do mesmo, diminuição dos custos com matérias-primas ou redução dos tempos de ciclo, com uma visível diminuição do impacto ambiental. Para assegurar a estabilidade dimensional é fundamental que o processo de injeção seja otimizado em fluidez e eficácia. Em termos de aço, a precisão dimensional das zonas moldantes é a chave para o sucesso no processo de injeção.

Principais características

- Diminuição de custos no processo produtivo

- Redução dos tempos de ciclo

- Adequado para peças com peso controlado

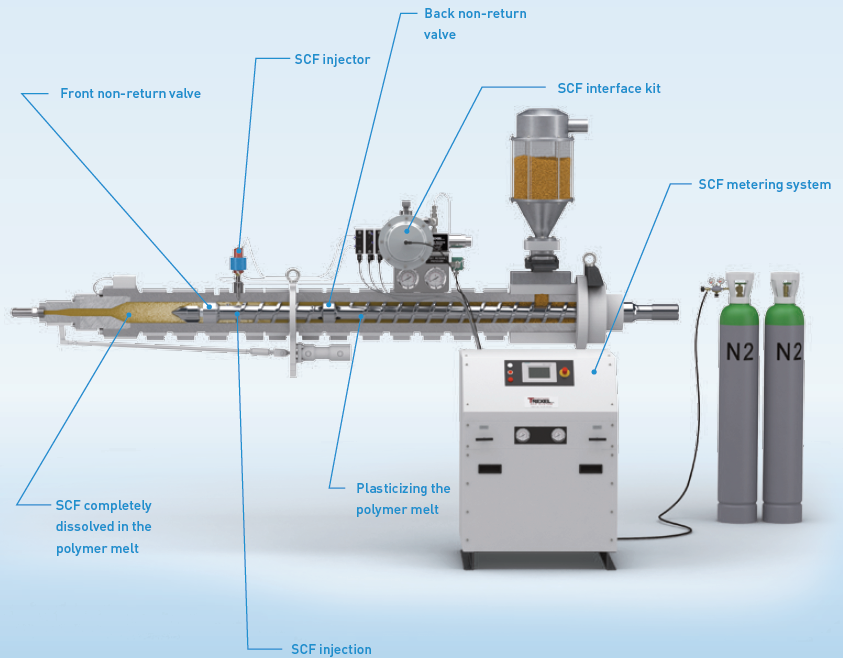

MuCell

A tecnologia MuCelltm aplicada a uma peça moldada, leva à obtenção de uma superfície sólida e um núcleo de espuma microcelular que é uma estrutura de célula fechada, permitindo a obtenção de peças moldadas por injeção mais leves e mais estáveis dimensionalmente.

Principais características

- Baixa densidade

- Redução do peso pela liberdade de design

- Expansão do comprimento do fluxo

- Capacidade de preenchimento de zonas estreitas a espessas

- Redução da pressurização no molde

- Redução de chupados e empenos

- Redução da força de fecho

- Poupança de energia

- Redução dos tempos de ciclo

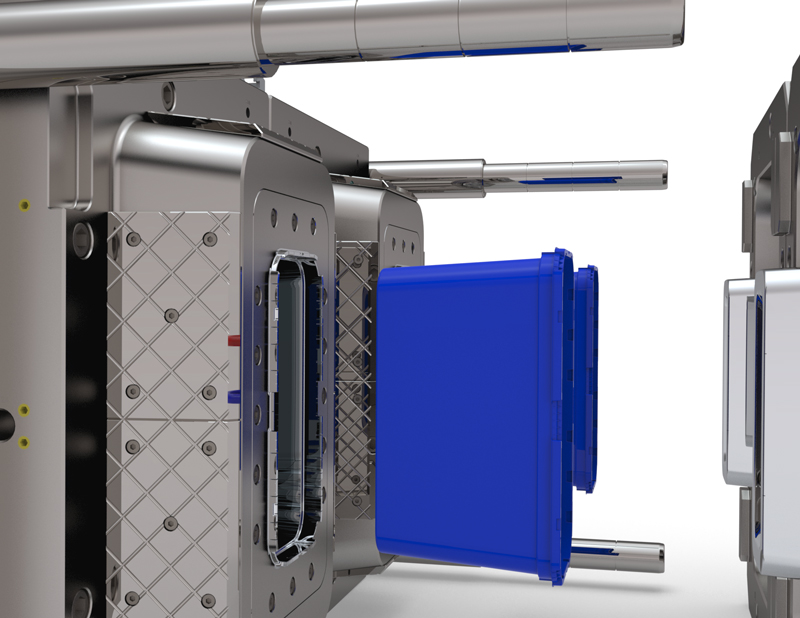

IMD/IML

Esta tecnologia foi desenhada para a integração perfeita de peças decorativas. Começou na indústria de embalagem, integrando desenhos complexos nos produtos sem operações adicionais, e, desde então, expandiu-se para vários setores com a integração de peliculas ou etiquetas para a injeção de plástico. Atualmente está a ser aplicada na integração perfeita de plástico e componentes eletrónicos, como por exemplo, peliculas sensíveis ao toque.

Principais características

- Integração perfeita de peças decorativas, plásticos e componentes eletrônicos

- Desenhos complexos em peças

- Integração de folhas ou etiquetas

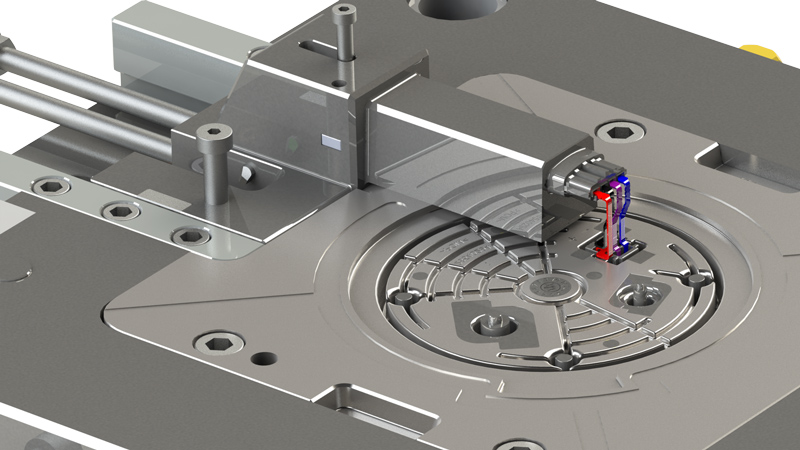

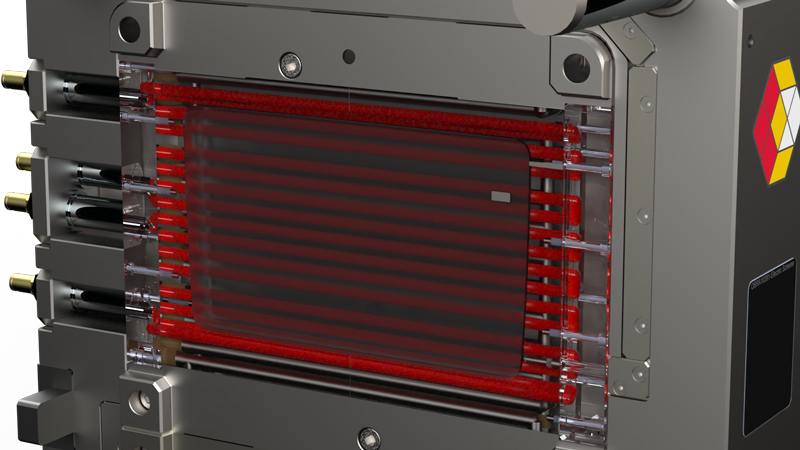

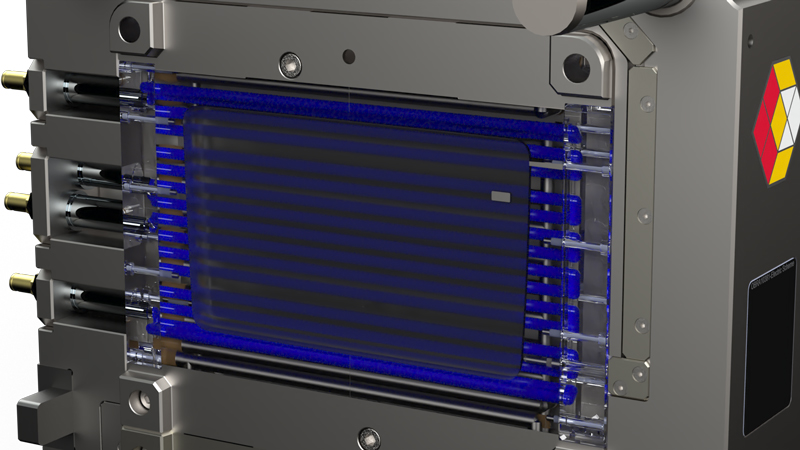

Sistema de aquecimento e arrefecimento

De modo a assegurar a gestão do processo completo em peças complexas evitando questões como: defeitos visuais em peças estéticas, distorção de peças e imprecisão dimensional, distribuição não homogênea da densidade ou velocidade e pressão de injeção altas, o uso da tecnologia Variothermal é por vezes a escolha certa. O controlo de temperatura Variothermal é a base para um controlo de temperatura do molde dinâmico, criando temperaturas deltas no molde; Interação coordenada entre o molde e os canais quentes e o controlo de temperatura no molde dinâmico; o utilizador pode influenciar diretamente a superfície do molde e o comportamento de solidificação que consiste em ter dois circuitos de controlo de temperatura com diferentes níveis de temperatura. A alternância entre estes dois circuitos permite o aquecimento ou o arrefecimento de zonas especificas do molde.

Principais características

- Aquecimento e arrefecimento rápido

- Baixa pressão e velocidade de injeção

- Qualidade uniforme da superfície

- Baixa força de fecho

- Aumento da estabilidade dimensional

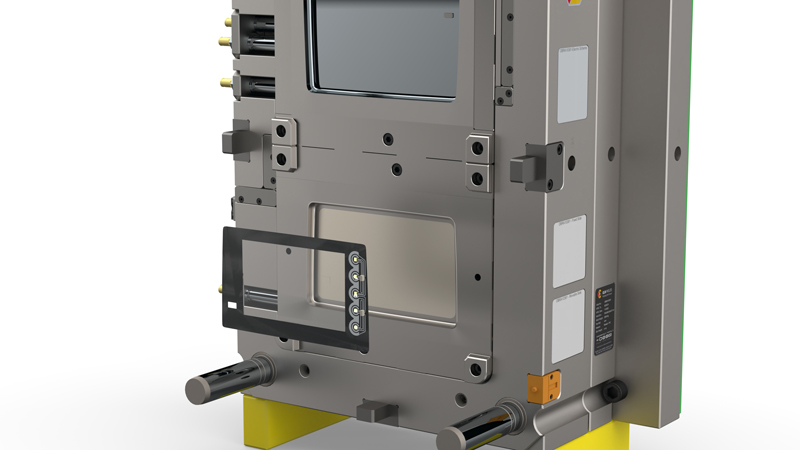

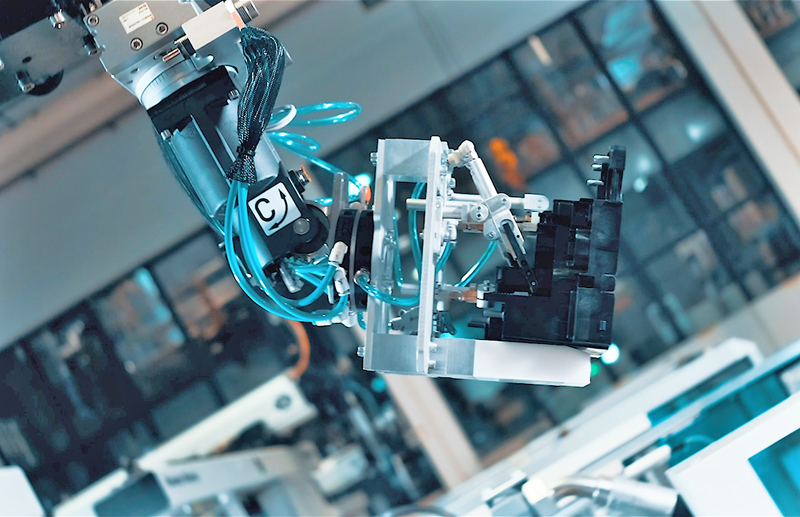

Células Produtivas

Esta solução é usada em produtos que devido à sua complexidade, requisitos ou volumes de produção é necessária a aplicação de um ambiente totalmente automatizado com o mínimo ou até ausência de qualquer interação de operadores.

Principais características

- Processo completamente automatizado

- Interação do operador mínima ou ausente

- Ideal para processos complexos

- Controlo dimensional continuo

- Verificação da existência de insertos

- Montagem automatizada de componentes

- Operações adicionais automatizadas como tampografia, soldadura, marcação, gravação a laser, etc…

- Testes de fim de linha e controlo automatizados tais como: teste de fugas, teste Hipot, hot stamping, etc…

- Aprovação ou rejeição automática de peças

- Limpeza de peças (sistema de ar)

- Embalamento automático

- Controlo estatístico contínuo

- Análise do processo de degradação online

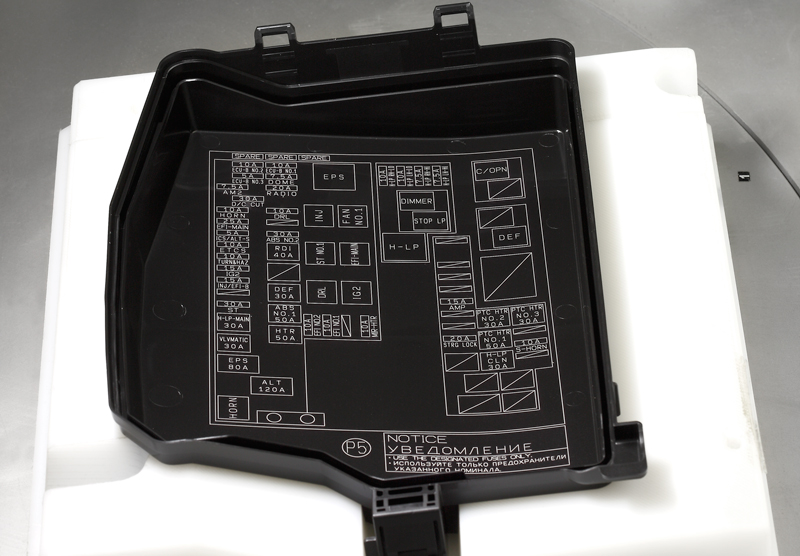

Hot Stamping

O processo Hot Stamping é um processo que aplica um acabamento nas peças de plástico, como por exemplo: logotipos, marcas e outras… com uma pelicula. Na GLN, este processo está integrado nas células produtivas, permitindo a redução dos custos de manuseamento, diminuição do tempo consumido com o processo, o controlo de visão a 100% que permite uma rápida inspeção separando as peças conformes das não conforme. O processo de ionização nas células produtivas elimina contaminações que podem ocorrer durante a estampagem.

Principais características

- Uniformização das cores

- Processo limpo (sem a preparação de tintas)

- Instantâneo (não necessita de tempo de secagem)

- Permite paragem e arranques sempre que necessário

- Aderência constante entre peças distintas

- Manuseamento mais seguro para o operador e para o consumidor final (sem utilização de produtos químicos)

Gravação Laser

Quando as peças exigem operações de gravação para identificação de peças, rastreamento ou efeito visual, o uso de gravação a laser é a melhor opção. Permite formas complexas desde números de peças a códigos QR. Esta tecnologia também pode ser usada para criar efeitos de luz em botões ou outras superfícies.

Principais características

- Customização para ID, rastreamento de efeitos visuais

- Gravação de formas complexas como códigos QR

- Efeitos de luz (em botões ou outras superfícies)

Assemblagem de componentes adicionais

Muitos produtos requerem a montagem de componentes adicionais após a injeção, tais como: assemblagem de peças de plástico, componentes de encaixe por pressão, soldaduras, o-rings ou outras inserções. A GLN pode fornecer estes serviços por meio de soluções totalmente automatizadas ou assemblagens manuais, reduzindo as necessidades do cliente para pré-montagens e melhorando a qualidade do produto. Também podemos fornecer a montagem completa e embalar produtos para clientes que o pretendam.

Principais características

- Redução das necessidades do cliente para pré-montagem

- Melhor qualidade do produto

- Possibilidade de montagem completa e/ou produtos embalados

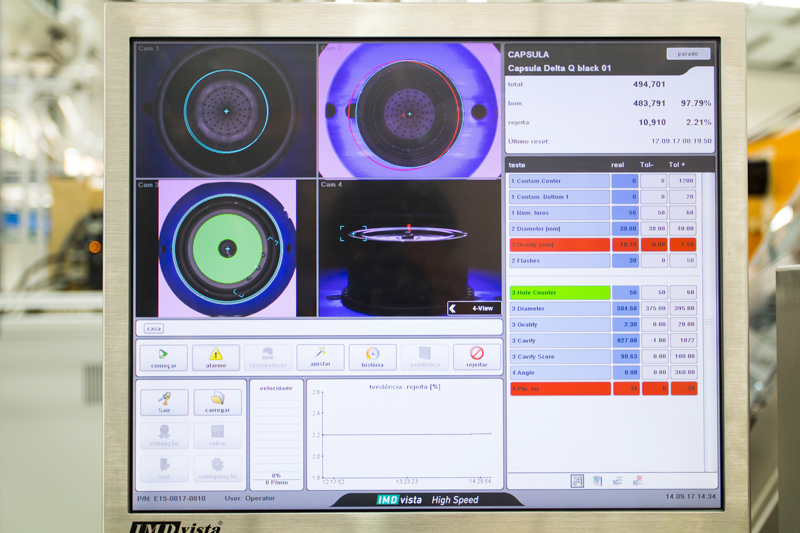

Qualidade e testes de fim de linha

Sempre que um produto tem funções especiais, tais como requisitos de estanquicidade, condutividade elétrica ou requisitos de barreira, nível de transparência específico, conformidade elétrica plc ou outro, a adição de um equipamento dedicado de testes EOL pode ser necessário para garantir 100% de qualidade na peça.

Principais características

- Equipamento de testes dedicado EOL

- 100% de garantia da qualidade da peça

Centro de Ensaios

A GLN instituiu o seu próprio centro de ensaios, contemplando 6 máquinas de injeção dedicadas, com uma gama de tonelagem que varia entre os 80 e as 160 Ton dedicadas e que permitem o ensaio dos moldes internamente, ou até, produções pré-serie para os nossos clientes, garantindo desta forma o total controlo do processo.

Este centro permite a validação dos trabalhos desenvolvidos no decorrer do fabrico de moldes novos, alterações ou correções.

Principais características

- 6 máquinas de injeção

- Tonelagem: 80 – 160 ton

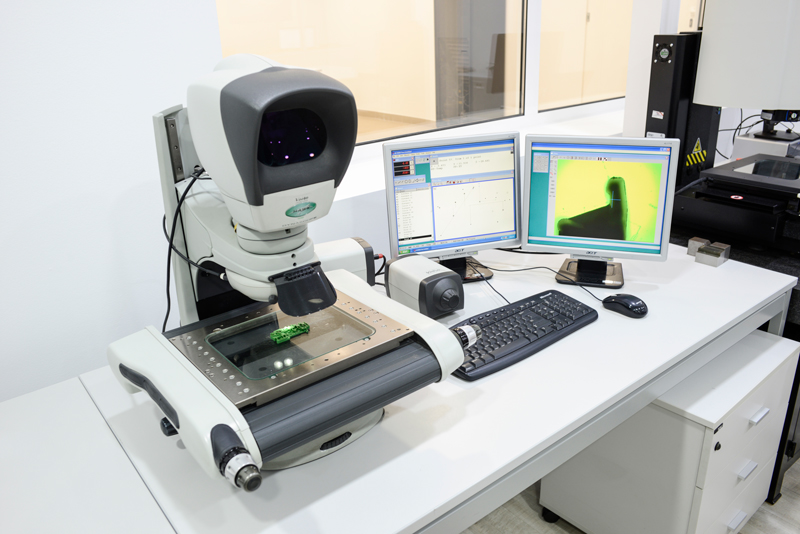

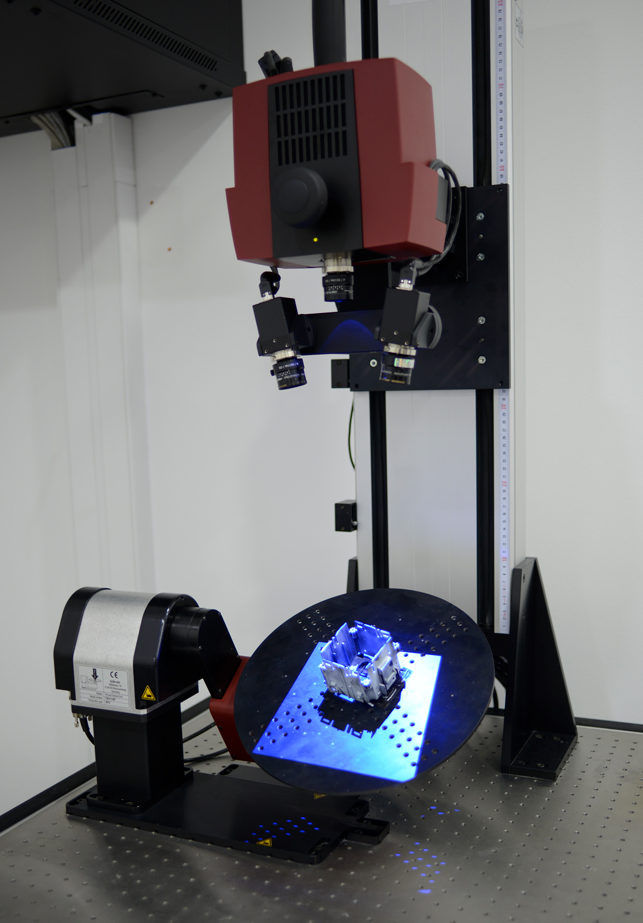

Sistemas avançados de metrologia

A GLN criou um laboratório munido com equipamentos de última geração e com técnicos que possuem o know-how e a experiência para fornecer ao cliente resultados de medição precisas e rastreáveis.

Os equipamentos chave que estão disponíveis para este processo são: CMM; Digitalização 3D (GOM); Rugosímetro; Projetor de perfis; Microscópio e Tomografia.

A tomografia é significativamente mais rápida que os métodos de medição tradicionais e capta pontos de medição no exterior, mas também no interior da peça plástica, da cerâmica ou peças compósitas, sem a necessidade de as cortar ou de as destruir. Esta máquina deteta quase três milhões de pixéis para reconhecimento detalhado e com o mais alto grau de precisão, exportando estes dados para um arquivo STL, possível de ser usado em diversos softwares de controlo dimensional.

Principais características

- Análise e relatórios das peças de plástico

- Controlo dimensional (digitalização 2D & 3D)

- Tomografia computorizada