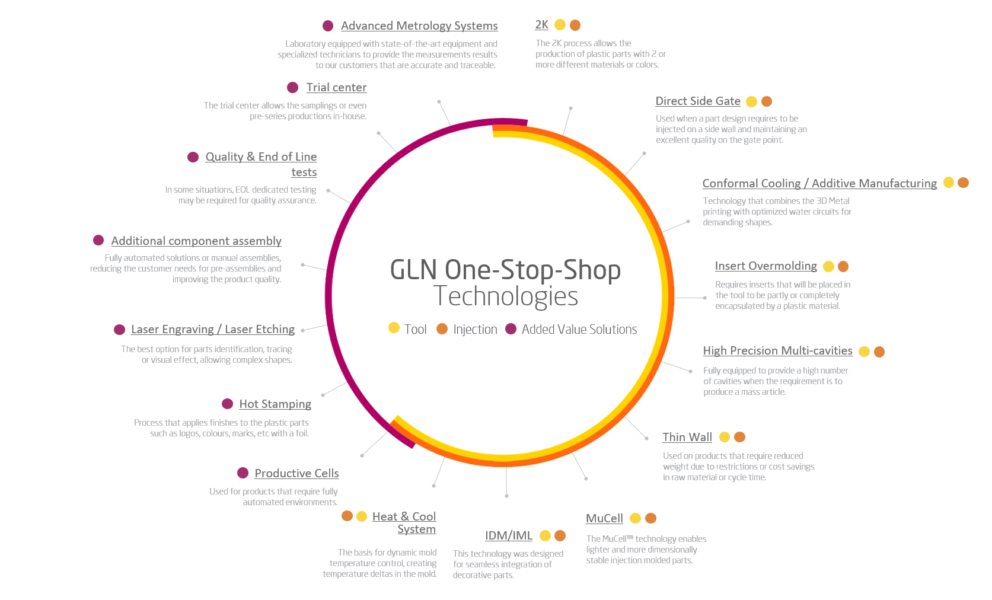

Technologien

2k

Direct Side Gate

Conformal cooling / additive manufacturing

Insert Overmolding

High precision multi-cavities

Thin Wall

MuCell

IMD/IML

Heat & Cool System

Productive Cells

Hot Stamping

Laser Engraving / Laser Etching

Additional component assembly

Quality & End of line tests

Trial Center

Advanced metrology systems

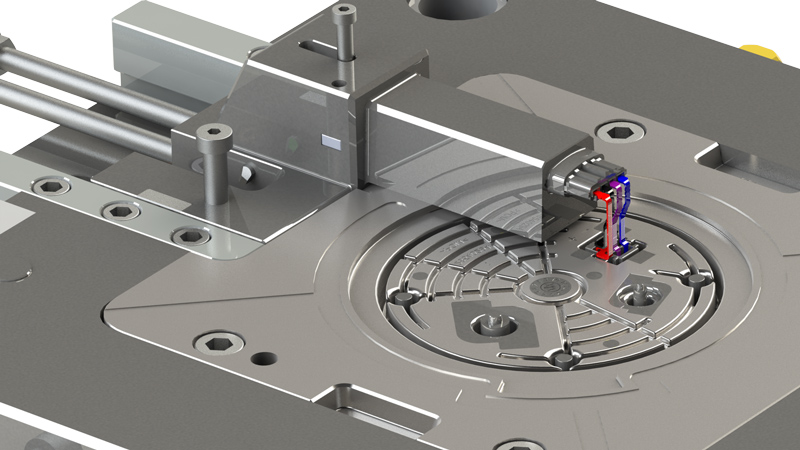

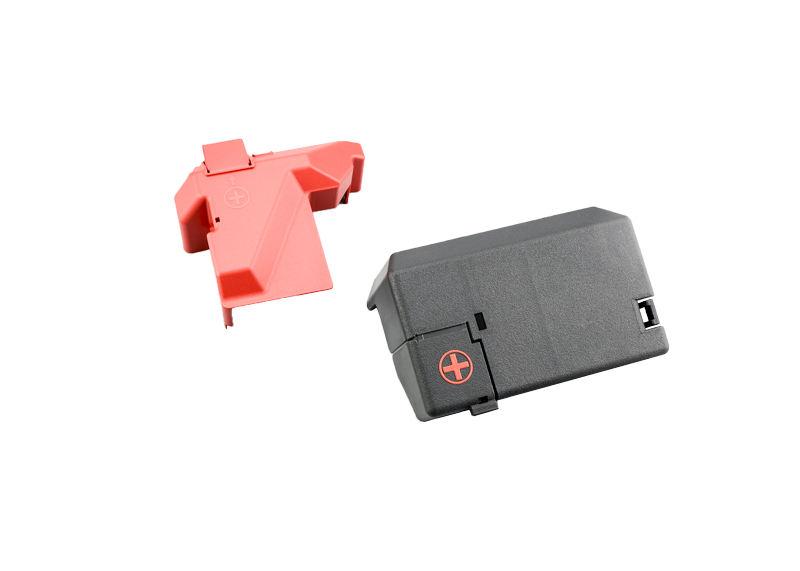

2k

Das 2K Spritzgussverfahren ermöglicht die Herstellung von Kunststoffteilen mit zwei oder mehr Komponenten oder Farbenkombinationen.

Der Hauptvorteil dieser Technologie ist die Kombinierung beider Komponenten, wodurch die Nacharbeit oder Montage nicht notwendig ist und deren Verbindung verbessert wird, während gleichzeitig die Produktionskosten reduziert werden. Abhängig von den Kundenanforderungen und dem Teiledesign wird die Konstruktion des Werkzeuges unter Berücksichtigung der unten aufgeführten Technologien angepasst:

Verwendete Technologien

- Rotating Mold / Drehteller

- Core Back System

- Robot Transfer und Over Molding

- Index Platte

Haupteigenschaften

- Mehrere Komponenten in einer Lösung

- Keine Montagezeit

- Kosteneffizient

- Bessere Verbindung der Komponenten

- Mehr Designfreiheit

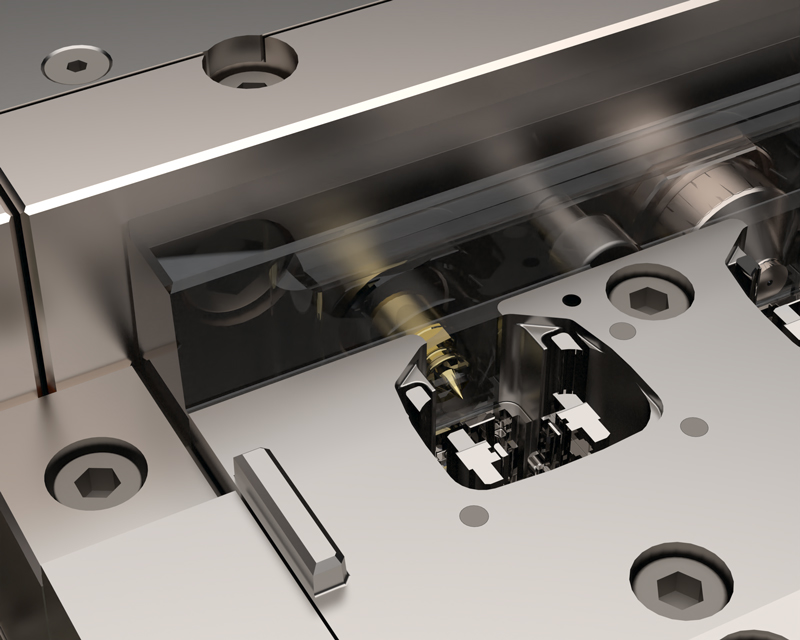

Direct Side Gate

Diese Technologie wird verwendet, wenn das Kunststoffteil an einer Seitenwand eingespritzt werden muss und eine sehr gute Qualität am Anspritzpunkt erfordert ist. Dies wird durch seitliches Gating oder direct side gate hot drops erreicht. GLN verwendet Spritzgußsysteme der bekanntesten Marken auf dem Markt für Heißkanalsysteme, die großen Vorteile im Spritzgussprozess beitragen.

Haupteigenschaften

- Bessere Teilequalität

- Reduktion der Wartungskosten

- Bessere Temperaturprozesskontrolle

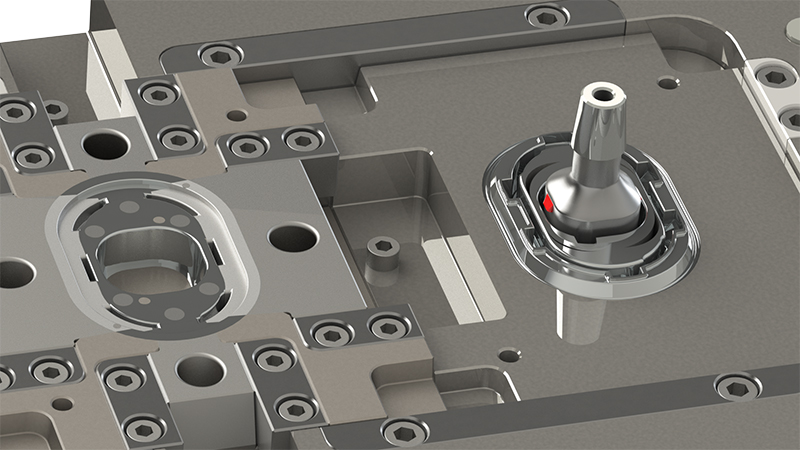

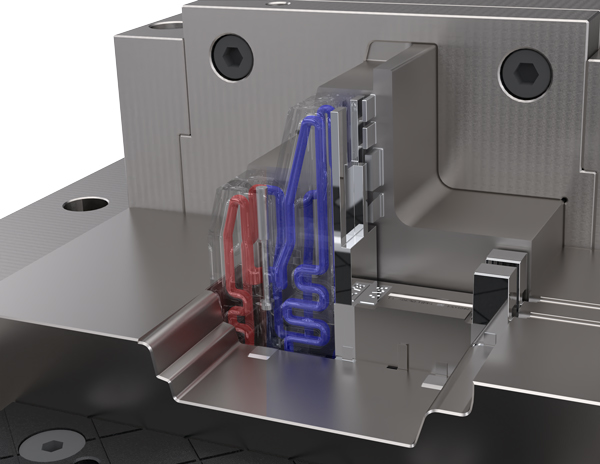

Conformal cooling / additive manufacturing

Conformal Cooling ist eine Technologie, die den 3D- die 3D-Metalldruck, auch als additive manufacturing (AM) genannt, für Teile mit komplexen Oberflächen mit Wasserkreisläufen kombiniert, die für anspruchsvolle Formate optimiert sind. Diese Technologie optimiert das Temperaturregelsystem mit einer besseren Verteilung im Kunststoffteil und erreicht ein besseres Ergebnis beim Einspritzprozess, insbesondere was die Zykluszeit und Teilequalität betrifft.

Diese Prozesse reagieren auf Marktanforderungen, die schnelle Lösungen und innovative Produkte mit herausfordernden mechanischen und funktionellen Eigenschaften ermöglichen.

Haupteigenschaften

- Bessere Temperaturverteilung

- Größere Geometrie und Materialauswahl

- Reduzierung der Zykluszeit und Produktionskosten

- Flexibler und besserer Qualitätsprozess der Teile

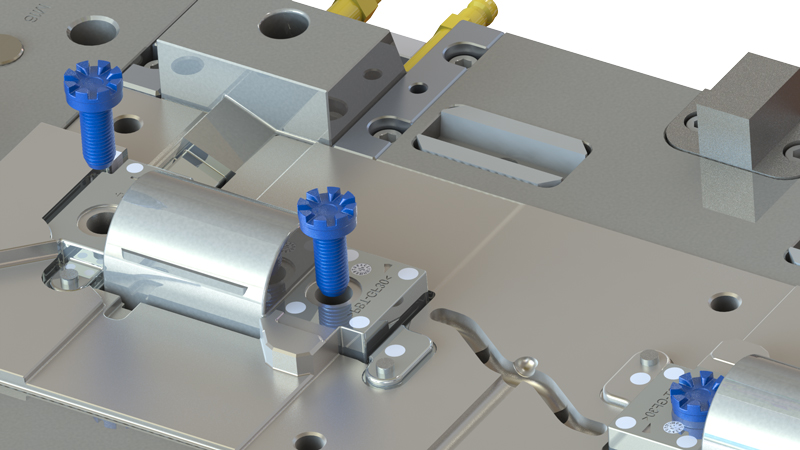

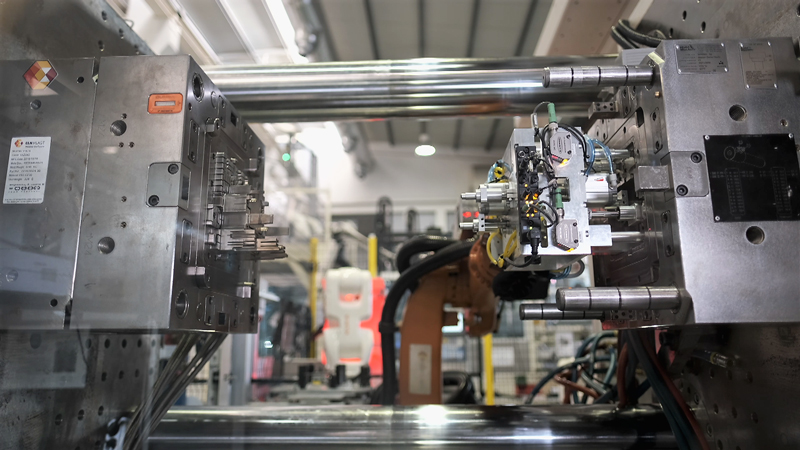

Insert Overmolding

Dieser Prozess erfordert Einsätze, wie Schrauben, Unterlegscheiben oder andere metallische oder nicht metallische Komponenten, die manuell oder mit Hilfe eines Roboters in das Werkzeug eingebracht werden, um teilweise oder komplett von einem Kunststoffmaterial eingekapselt zu werden, wodurch ein robustes Kunststoffteil erhalten wird. Diese Technologie kann auf vertikale oder horizontale Spritzgussmaschinen angewendet werden, abhängig von der Anzahl der Kavitäten, Produkttypologie sowie Material und Position des Einsatzes.

Haupteigenschaften

- Kosten- und Zeitreduzierung

- Reduziertes Teilehandling Prozess

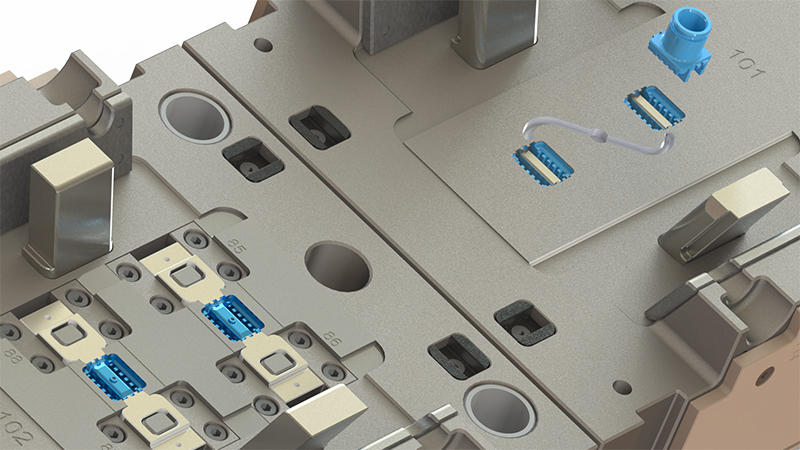

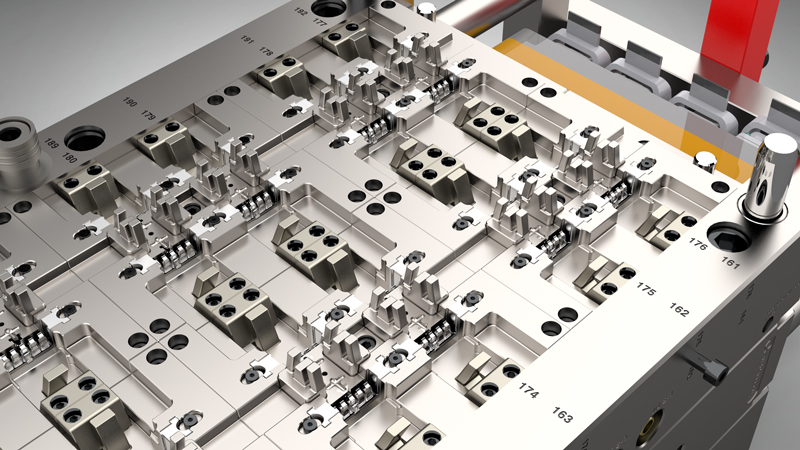

High precision multi-cavities

GLN ist gut ausgestattet, um Werkzeuge mit einer großen Anzahl von Kavitäten zu herstellen, wenn ein Artikel in Massenproduktion hergestellt werden muss. Dabei werden die Einstellparameter, die Prozesstemperaturen, die Wasserkanäle und die Kühlungszeiten angepasst, um den bestmöglichen Optimierungsprozess zu erreichen. Alle Fächer müssen in Bezug auf Gewicht und Volumen ausgeglichen sein, wobei dieselbe Effizienz der Stahlteile garantiert und erreicht wird.

Haupteigenschaften

- Optimierte Produktion

- Hohe Produktivität

Thin Wall

Diese Technologie wird in Produkten verwendet, die aufgrund von Gewichtanforderungen oder Kostenreduzierung mit Kunststoffmaterialien und enge Zykluszeiten eine Gewichtsreduzierung erfordern, wobei die Umweltbelastung sichtbar verringert wird. Um die Dimensionsstabilität des Teiles zu garantieren, ist es wichtig, dass der Spritzgussprozess hinsichtlich Fließfähigkeit und Effizienz optimiert wird. Was den Stahl betrifft ist die Maßgenauigkeit in den formgebenden Werkzeugteile, der Erfolgsgeheimnis des Spritzgussprozesses.

Haupteigenschaften

- Kostenreduzierung im Produktionsprozess

- Reduzierte Zykluszeiten

- Spezifisch für Teile mit anspruchsvollen Gewichtsanforderungen

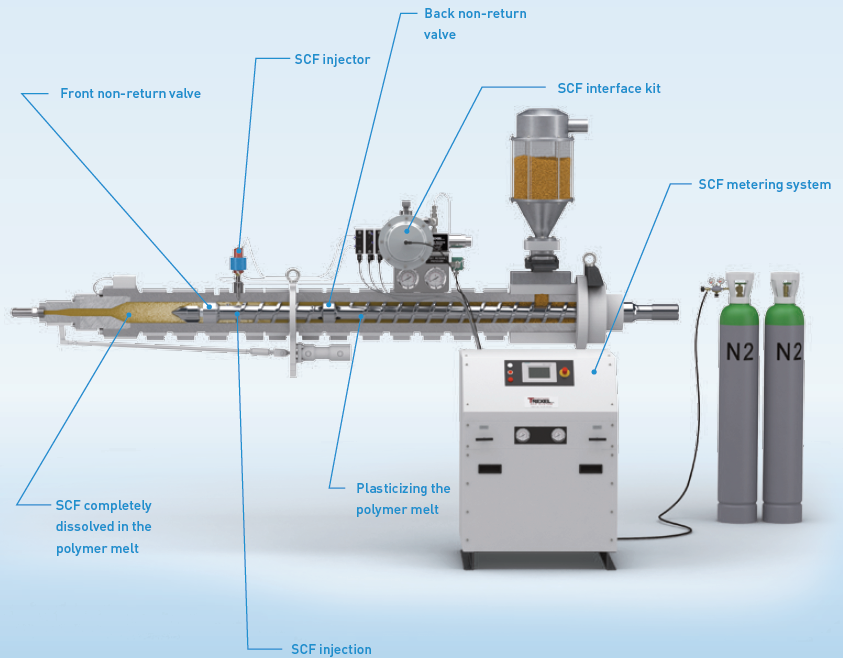

MuCell

Die auf ein Formteil angewendete MuCelltm-Technologie führt dazu, dass eine feste Oberfläche und ein mikrozellulärer Schaumkern erhalten werden, der eine geschlossene Zellstruktur aufweist, wodurch Spritzgussteile leichter und formstabiler werden.

Haupteigenschaften

- Geringere Dichte

- Reduziertes Gewicht durch Freiheit beim Konstruieren

- Geringere innere Spannungen

- Dünnere Wände ermöglichen

- Erweiteres Fliessweg_Füllen von, Dünn auf Dick“ Ermöglichung

- Reduzierte Verzugs- und Einfallstellen

- Reduzierte Schließkraft

- Energieeinsparung

- Reduzierte Zykluszeit

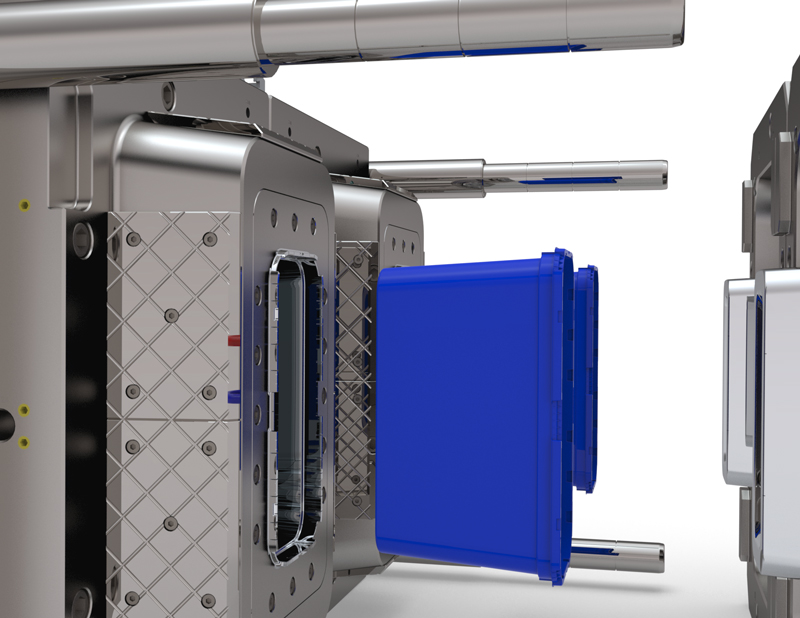

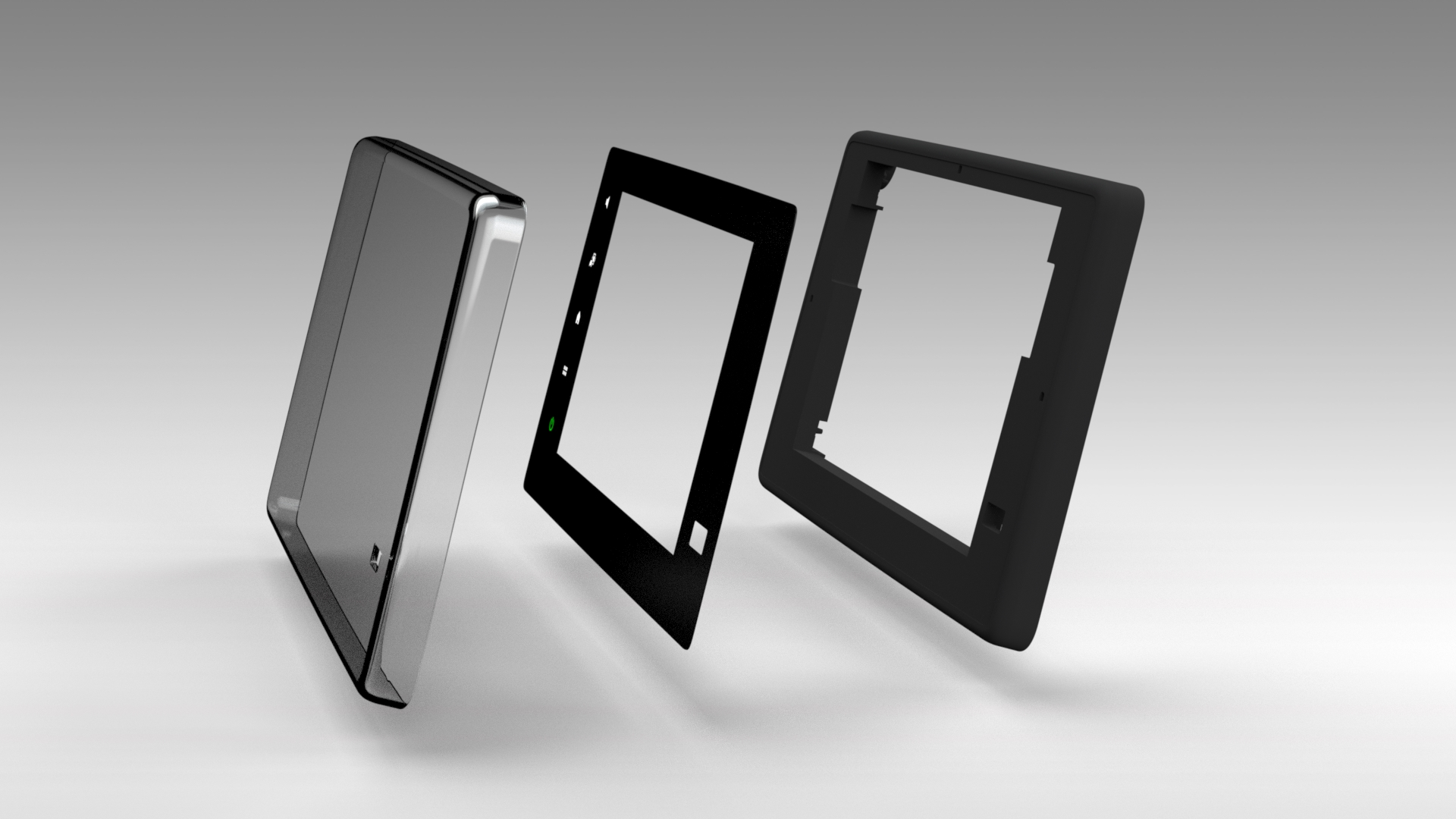

IMD/IML

Diese Technologie wurde für eine perfekte Integration von Dekorationsteile entwickelt. Es begann in der Verpackungsindustrie, wo komplexe Designs ohne zusätzliche Vorgänge erhalten wurden und seitdem durch die Integration von Folien oder Labelings im Spritzgießprozess der Formteile bei speziellen Anforderungen in verschiedenen Branchen eingesetzt wurde. Heutzutage wird es bei der perfekten Integration von Kunststoff- und elektronische Komponenten, wie empfindlichen Folien verwendet.

Haupteigenschaften

- Die perfekte Integration von Dekorationsteile, Kunststoff- und elektronische Komponenten

- Komplexe Designs auf Bauteile

- Integration von Folien oder Labels

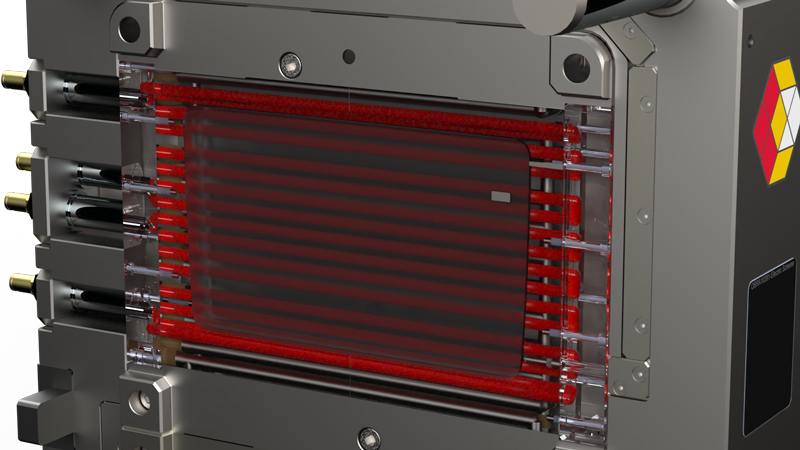

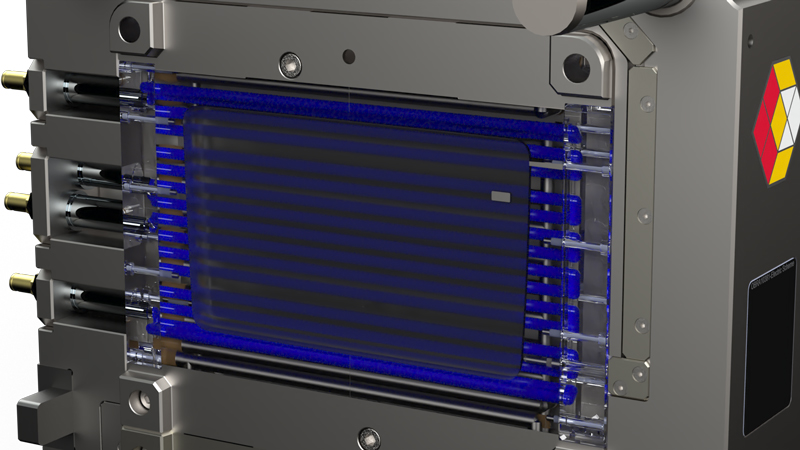

Heat & Cool System

Um ein vollständiges Prozessmanagement in komplexen Teilen zu gewährleisten und Probleme wie visuelle Defekte an ästhetischen Teilen, Teileverzerrungen und Maßungenauigkeiten, inhomogene Dichteverteilung oder hohe Spritzgeschwindigkeit und hohen Druck zu vermeiden, ist die Variothermal-Technologie die richtige Wahl. Die Variothermal Temperaturregelung ist die Grundlage für eine dynamische Kontrolle der Formtemperatur, wodurch Delta-Temperaturen im Werkzeug erstellt werden; Koordinierte Interaktion zwischen Werkzeug, Heißkanal und dynamische Temperaturregelung; Der Benutzer kann die Oberfläche und das Erstarrungsverhalten das aus zwei Temperaturregelkreisen mit unterschiedlichen Temperaturniveaus besteht, direkt beeinflussen. Das Umschalten zwischen diesen beiden Kreisläufen ermöglicht das Erhitzen oder Kühlen bestimmter Bereiche des Werkzeuges.

Haupteigenschaften

- Schnelles Heizen und Kühlen

- Niedriger Einspritzdruck und -geschwindigkeit

- Gleichmäßige Oberflächenqualität

- Reduzierte Schließkraft

- Bessere Dimensionsstabilität

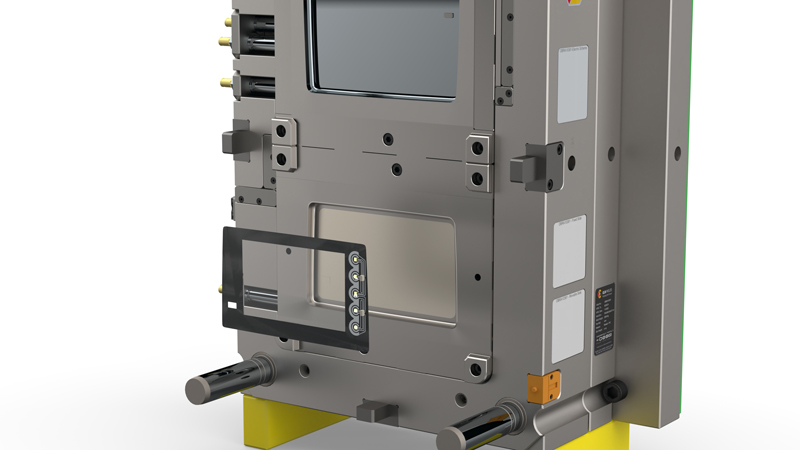

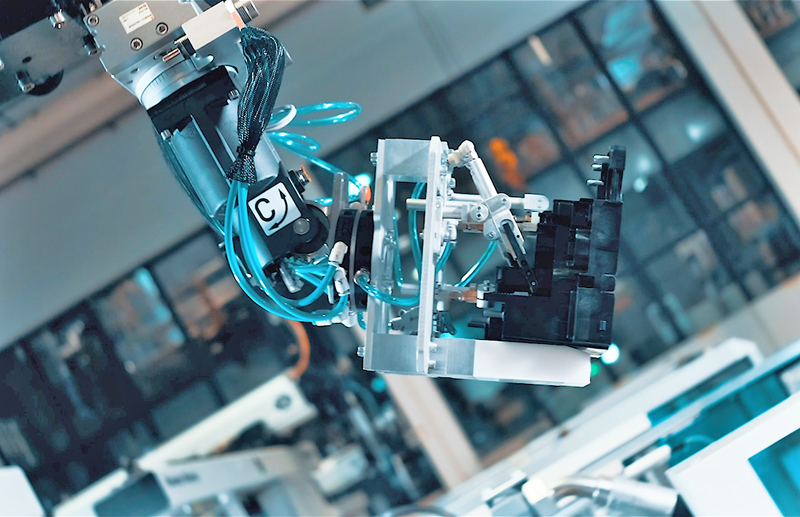

Productive Cells

Diese Lösung wird in Produkte verwendet, die aufgrund ihrer Komplexität, Anforderungen oder Produktionsmengen einen vollautomatisierten Raum mit minimaler oder gar keiner Interaktion zwischen Bedienern erfordert werden muss.

Haupteigenschaften

- Vollautomatischer Prozess

- Wenig oder keine Bedienerinteraktion

- Ideal für komplexe Bauteile

- Kontinuierliche Maßkontrolle

- Überprüfung ob Einsätzen vorhanden sind

- Automatisierte Montage von Bauteilen

- Automatisierte Zusatzvorgänge wie Tampondruck, Schweißen, Markieren, Laserätzen usw.

- End-of-Line-Tests und automatisierte Kontrolle wie: Entlüftungen, Hipot, Hot Stamping usw……

- Automatische Genehmigung oder Ablehnung von Teilen

- Teilereinigung (Luftsystem)

- Automatisierte Verpackung

- Kontinuierliche statistische Kontrolle

- Online-Analyse des Abbauprozesses

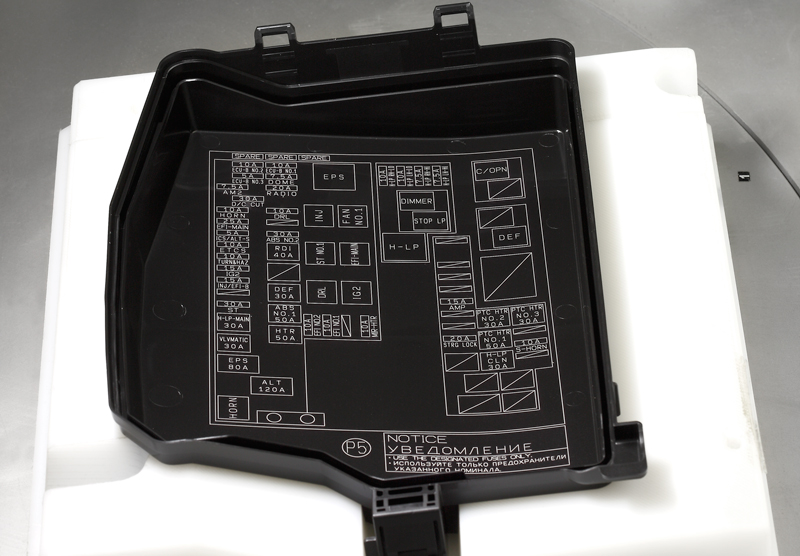

Hot Stamping

Hot Stamping Prozess ist ein Prozess, bei dem die Kunststoffteile mit Logos, Markierungen, Beschriftungen, Farben usw. durch eine Folie angewendet werden. Bei GLN ist dieser Prozess in die Produktionszellen integriert, was eine Reduzierung der Handlingskosten, Zeitaufwands des Prozesses und eine 100% ige und schnelle Kontrolle ermöglicht, die die Teile in verwendbare und unbrauchbare verteilt. Der Ionisationsprozess in den Produktionszellen eliminiert die Kontaminationen, die während des Stampings auftreten können.

Haupteigenschaften

- Farbgleichmäßigkeit

- Sauberer Prozess (ohne Vorbereitung der Farben)

- Sofortiges Ergebnis (keine Trocknungszeit erforderlich)

- Ermöglicht Stops und Start- UP bei Bedarf

- Kontinuierliche Haftung zwischen verschiedenen Teilen

- Sichereres Handling für Bediener und Endkunde (ohne Verwendung von Chemikalien)

Laser Engraving / Laser Etching

Wenn Teile Beschriftungen zur Identifizierung, Tracking oder visuellen Effekt erfordern, ist die Verwendung der Lasergravur die beste Option. Die Lasergravur ermöglicht die Einbringung von komplexen Formen von Teilenummern bis zu QR-Codes. Diese Technologie kann auch verwendet werden, um Lichteffekte auf Tasten oder anderen Oberflächen zu erzeugen.

Zahlen & Fakten

- Anpassung für ID, visuelles Effekt-Screening

- Beschriftung von komplexem Formen wie QR-Codes

- Lichteffekte (auf Tasten oder anderen Oberflächen)

Additional component assembly

Viele Produkte erfordern die Montage zusätzlicher Komponenten nach dem Spritzgussprozess, z. B.: Montage von Kunststoffteilen, Pressfitting-Komponenten, Schweißnähten, O-Ringen oder anderen Einsätzen. GLN bietet diese Dienstleistungen durch vollautomatische Lösungen oder manuelle Baugruppen an, wodurch die Kundenanforderungen an Vormontagen reduziert und die Produktqualität verbessert werden. Wir bieten unseren Kunden auch eine komplette Montage- und Verpackung der Produkte an.

Zahlen & Fakten

- Reduzierung des Kundenbedarfs für die Vormontage

- Beste Produktqualität

- Möglichkeit der kompletten Montage und / oder Verpackung der Produkte

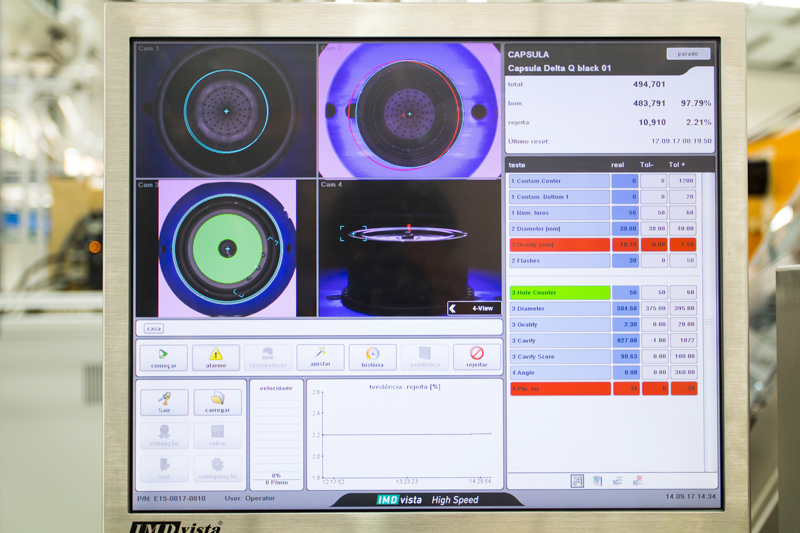

Quality & End of line tests

Wenn ein Produkt bestimmte Funktionen hat, wie z. B. Leckage Vermeidung, elektrische Leitfähigkeit oder Barriereanforderungen, ein spezifisches Transparenzniveau, elektrische Compliance plc oder andere, kann die Verwendung spezifischer EOL-Testgeräte erforderlich sein, um eine 100% ige Qualitätssicherung der Teile zu gewährleisten.

Zahlen & Fakten

- Spezielle EOL-Testgeräte

- 100% Teilequalitätssicherung

Trial Center

GLN hat sein eigenes Spritzgusszentrum eingerichtet, das mit 6 Spritzgussmaschinen von 80 bis 160 Tonnen ausgestattet ist, die die Abmusterungen im eigenen Haus oder auch Vorserienproduktionen für unsere Kunden ermöglicht und eine vollständige Kontrolle des Prozesses garantiert. Dieser Prozess ermöglicht die Prüfung alle Arbeiten, die während der Herstellungsphasen der neuen Werkzeuge entwickelt wurden.

Haupteigenschaften

- 6 Spritzgussmaschinen

- Tonnage: 80 – 160 Tonnen

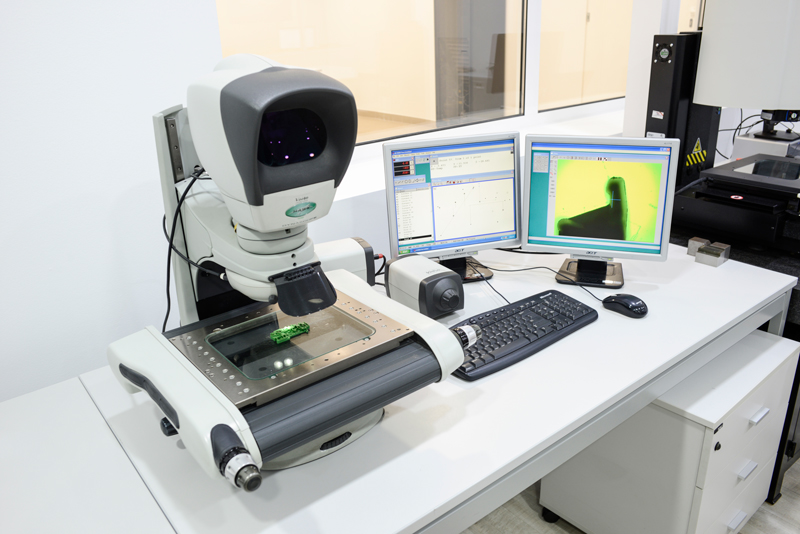

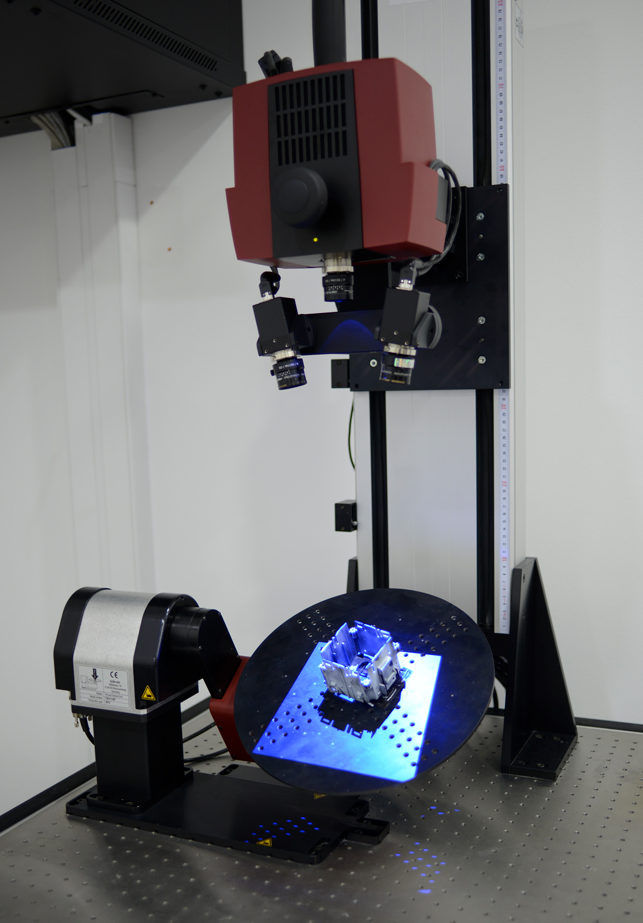

Advanced metrology systems

GLN bietet seinen Kunden ein Messlabor mit modernsten Geräten und spezialisierten Technikern an. Unsere Techniker haben das Know-how und Erfahrung, um genaue und nachvollziehbare Messergebnisse zur Verfügung zu stellen.

Für diesen Prozess stehen folgende Geräte zur Verfügung: KMG; 3D-Scannen (GOM); Rauheitsmessgeräte; Profilprojektor; Mikroskop und Tomographie.

Die Tomographie ist wesentlich schneller als die traditionelle Messmethoden und erfasst zahlreiche Messpunkte an der Außenseite, aber auch an der Innenseite der Kunststoff-, Keramik- oder Verbundteile, ohne dass die Teile geschnitten oder beseitigt werden müssen.

Dieses Gerät erkennt fast drei Millionen Pixel für ein detailliertes Ergebnis und mit höchster Präzision. Diese Daten werden in einer STL-Datei eingebracht, die in verschiedenen Messsoftware verwendet werden kann.

Haupteigenschaften

- Analyse und Messbericht Erstellung

- Maßkontrolle (2D- und 3D-Scannen)

- Computertomographie